In sostanza, l'utilizzo della tecnologia a transistor bipolari a gate isolato (IGBT) nella fusione a induzione riduce significativamente le esigenze di manutenzione e i tempi di inattività operativi. La natura robusta e a stato solido dei componenti IGBT li rende intrinsecamente più affidabili e con meno punti di guasto rispetto ai sistemi di alimentazione più vecchi, portando a un aumento dei tempi di attività del forno e a una produzione più costante.

Il vantaggio principale è semplice: gli IGBT sono interruttori moderni a stato solido senza parti mobili. Questa differenza fondamentale nella progettazione elimina molti dei punti di guasto comuni riscontrati negli alimentatori tradizionali, traducendosi direttamente in una maggiore affidabilità, una minore manutenzione richiesta e una maggiore stabilità operativa.

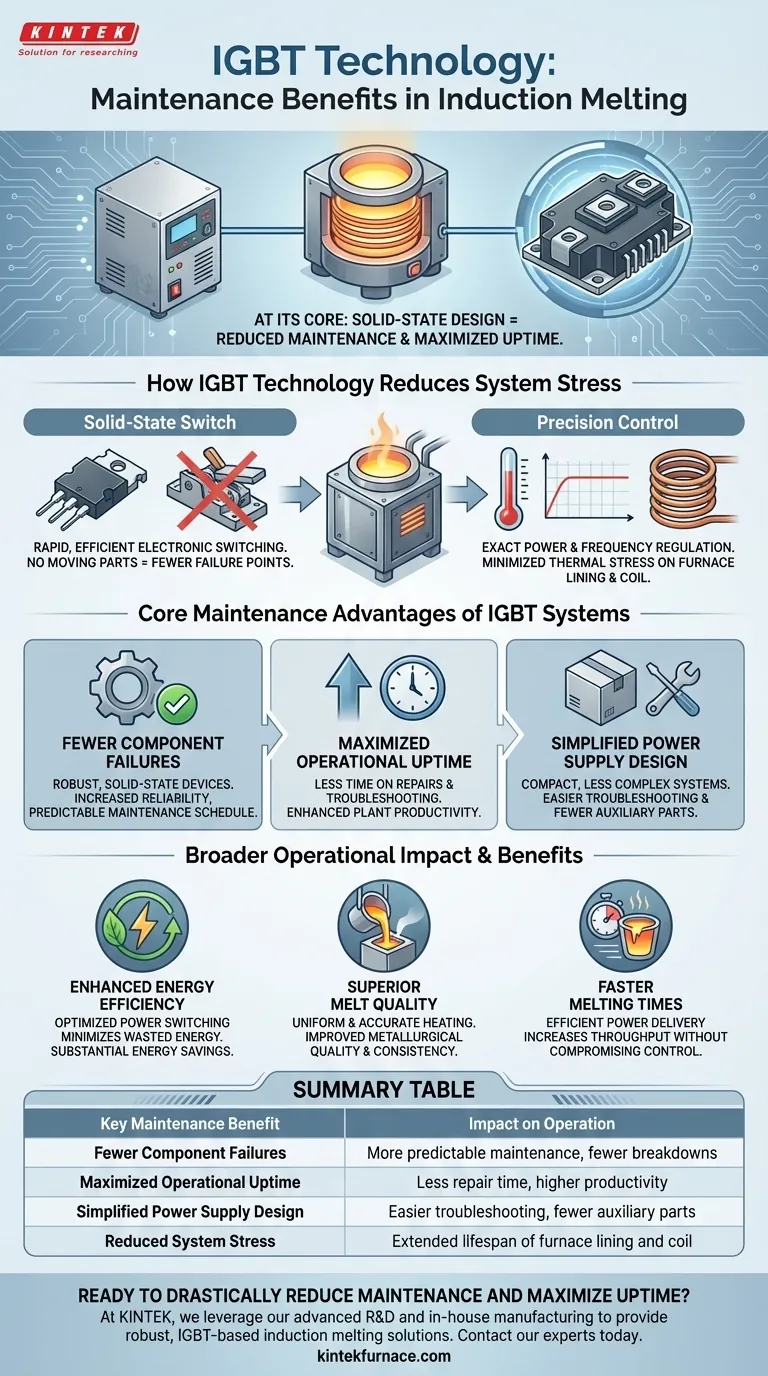

Come la tecnologia IGBT riduce lo stress del sistema

Per comprendere i vantaggi in termini di manutenzione, dobbiamo prima capire cos'è un IGBT e come funziona all'interno di un forno a induzione.

Il ruolo dell'IGBT come interruttore a stato solido

Un IGBT è un potente semiconduttore che funge da interruttore elettronico incredibilmente veloce ed efficiente. Combina i vantaggi di altri due tipi di transistor (BJT e MOSFET) per controllare con precisione il flusso di corrente elettrica ad alta potenza verso la bobina a induzione.

Questa rapida commutazione è ciò che genera il potente campo magnetico richiesto per la fusione a induzione. A differenza dei sistemi più vecchi, più meccanici o meno efficienti, l'IGBT fornisce questo controllo senza parti mobili fisiche.

Il controllo di precisione minimizza l'usura

Poiché gli IGBT consentono una regolazione esatta della potenza e della frequenza, forniscono un controllo della temperatura eccezionalmente preciso. Ciò impedisce al sistema di superare gli obiettivi di temperatura o di creare stress termico non necessario sul rivestimento del forno, sulla bobina a induzione e su altri componenti critici.

Questo funzionamento stabile e controllato riduce l'usura cumulativa dell'intero sistema, prolungando la vita dei suoi componenti e diminuendo la frequenza degli interventi di manutenzione.

I principali vantaggi di manutenzione dei sistemi IGBT

Il passaggio agli alimentatori IGBT apporta vantaggi di manutenzione diretti e misurabili che influiscono sull'intera operazione.

Meno guasti ai componenti

Il vantaggio principale è una drastica riduzione dei guasti ai componenti. Gli IGBT sono dispositivi robusti a stato solido progettati per l'affidabilità in applicazioni ad alta potenza. Questa durabilità intrinseca significa meno guasti imprevisti e un programma di manutenzione più prevedibile.

Massimizzazione dei tempi di attività operativi

Meno guasti si traducono direttamente in tempi di attività operativi massimizzati. Con meno tempo speso per riparazioni e risoluzione dei problemi, il forno è disponibile per la produzione più spesso, minimizzando costose interruzioni e migliorando la produttività complessiva dell'impianto.

Design semplificato dell'alimentatore

Gli alimentatori basati su IGBT sono tipicamente più compatti e meno complessi dei loro predecessori. Questo design snello spesso significa che ci sono meno sottosistemi e componenti ausiliari che possono guastarsi, semplificando il processo di risoluzione dei problemi quando è necessaria la manutenzione.

Comprendere l'impatto operativo più ampio

Sebbene i vantaggi in termini di manutenzione siano significativi, fanno parte di un quadro più ampio di prestazioni ed efficienza migliorate.

Maggiore efficienza energetica

Gli IGBT eccellono nella commutazione di potenza, il che riduce al minimo l'energia sprecata sotto forma di calore durante il funzionamento. Questa superiore efficienza ottimizza il consumo energetico, portando a risparmi energetici sostanziali e misurabili durante la vita del forno.

Qualità di fusione superiore

Il controllo preciso della temperatura consentito dagli IGBT assicura che il materiale venga riscaldato in modo uniforme e accurato. Questa coerenza migliora la qualità metallurgica e l'integrità del prodotto finale, aiutando le operazioni a soddisfare anche gli standard di qualità più rigorosi.

Tempi di fusione più rapidi

Fornendo energia alla bobina in modo più efficiente, i sistemi IGBT possono spesso raggiungere tempi di fusione più rapidi. Ciò aumenta la produttività senza compromettere il controllo, potenziando ulteriormente la produttività dell'operazione di fusione.

Fare la scelta giusta per la tua operazione

La scelta della giusta tecnologia di alimentazione dipende dal bilanciamento tra investimento iniziale e obiettivi operativi a lungo termine.

- Se la tua attenzione principale è minimizzare i tempi di inattività e la manutenzione: l'affidabilità comprovata e il design a stato solido dei sistemi IGBT li rendono la scelta superiore per garantire la massima disponibilità del forno.

- Se la tua attenzione principale è l'efficienza energetica e la riduzione dei costi operativi: le eccezionali capacità di commutazione della potenza degli IGBT forniranno significativi risparmi energetici che si accumulano durante la vita utile dell'attrezzatura.

- Se la tua attenzione principale è il controllo del processo e la qualità della fusione: la precisa regolazione della temperatura unica della tecnologia IGBT è essenziale per produrre fusioni coerenti e di alta qualità che i sistemi più vecchi non possono eguagliare in modo affidabile.

In definitiva, investire nella tecnologia IGBT è una decisione strategica per migliorare l'affidabilità, ridurre i costi a lungo termine e migliorare il controllo sull'intero processo di fusione.

Tabella riassuntiva:

| Vantaggio chiave di manutenzione | Impatto sull'operazione |

|---|---|

| Meno guasti ai componenti | Manutenzione più prevedibile, meno guasti |

| Massimizzazione dei tempi di attività operativi | Meno tempo per le riparazioni, maggiore produttività |

| Design semplificato dell'alimentatore | Risoluzione dei problemi più semplice, meno parti ausiliarie |

| Riduzione dello stress del sistema | Maggiore durata del rivestimento del forno e della bobina |

Pronto a ridurre drasticamente la manutenzione e massimizzare i tempi di attività della tua operazione di fusione?

In KINTEK, sfruttiamo la nostra R&S avanzata e la produzione interna per fornire soluzioni di fusione a induzione robuste basate su IGBT, personalizzate per fonderie e produttori di metalli. I nostri sistemi sono progettati per un'affidabilità eccezionale e un controllo preciso, che si traduce direttamente in meno tempi di inattività e costi totali inferiori.

Contatta oggi i nostri esperti per discutere come i nostri forni ad alta efficienza possono migliorare la tua produttività e affidabilità.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori