In sintesi, i principali tipi di camere per forni a vuoto, più precisamente chiamate "zone calde", sono costruite in acciaio inossidabile, fibra ceramica, molibdeno o grafite. Questi materiali determinano le capacità del forno, con temperature massime di esercizio che vanno da circa 750°C per i design base in acciaio a oltre 2200°C per i sistemi avanzati in grafite.

La scelta di una camera per forno a vuoto non riguarda solo il raggiungimento di una temperatura target. È una decisione critica che influenza la purezza del processo, il costo operativo e la compatibilità chimica con il materiale che si sta lavorando.

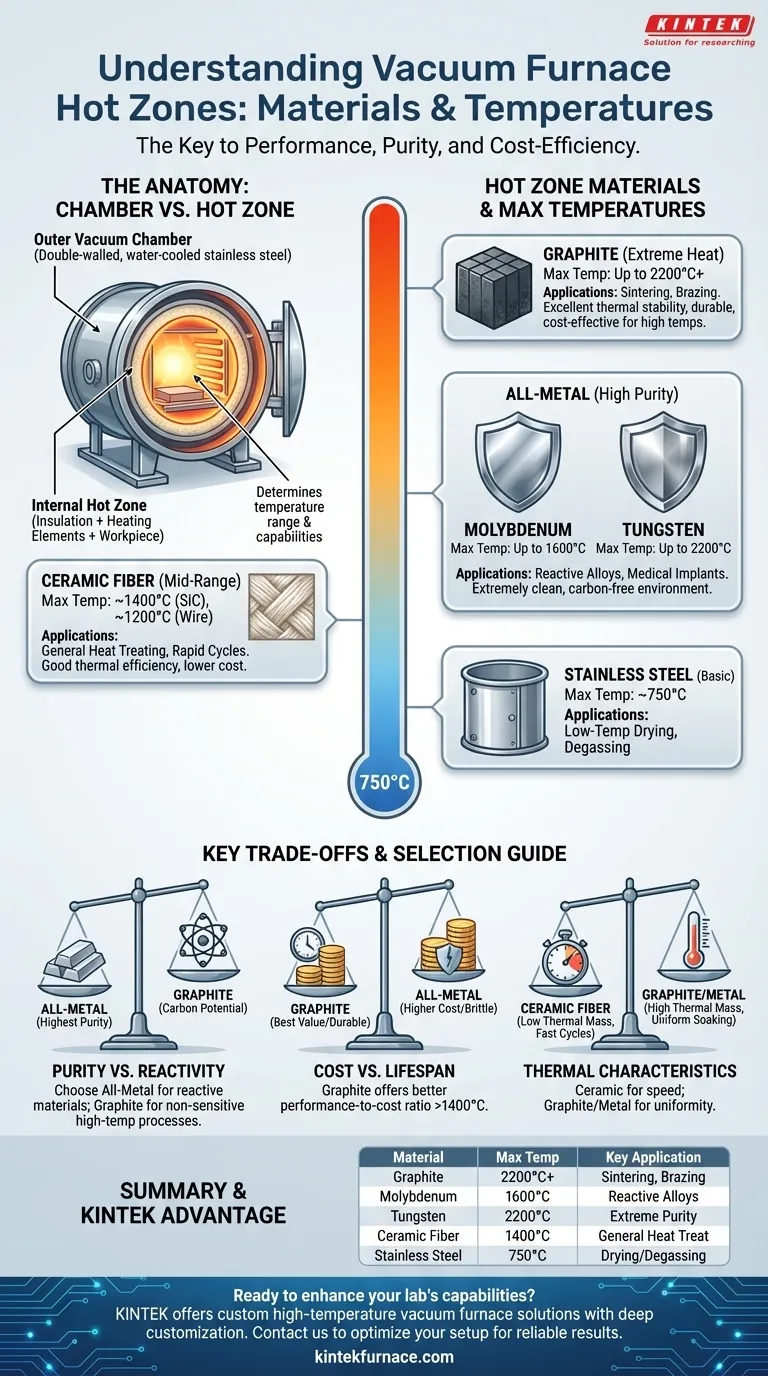

L'anatomia di un forno a vuoto: Camera vs. Zona Calda

È fondamentale distinguere tra la camera a vuoto esterna e la "zona calda" interna. Il termine "camera" è spesso usato in modo intercambiabile, il che può creare confusione.

La Camera a Vuoto Esterna

Il recipiente esterno è quasi sempre realizzato in acciaio inossidabile a doppia parete raffreddato ad acqua. Il suo compito è contenere il vuoto e rimanere freddo e stabile all'esterno, indipendentemente dalle temperature estreme interne.

La Zona Calda Interna

La zona calda è l'interno isolato dove risiedono gli elementi riscaldanti e il pezzo da lavorare. Il materiale utilizzato per costruire questa zona calda è ciò che definisce veramente l'intervallo di temperatura e le capacità di processo del forno.

Una Panoramica sui Materiali e le Temperature delle Zone Calde

Il materiale della zona calda – il suo isolamento e gli elementi riscaldanti – determina le caratteristiche prestazionali del forno.

Zone Calde Interamente Metalliche (Molibdeno & Tungsteno)

Le zone calde interamente metalliche utilizzano schermi riflettenti fatti di metalli come molibdeno o tungsteno come isolamento. Sono rinomate per creare un ambiente estremamente pulito e ad alto vuoto.

Sono ideali per la lavorazione di materiali altamente sensibili dove qualsiasi contaminazione, specialmente da carbonio, deve essere evitata. Gli elementi riscaldanti sono tipicamente realizzati con lo stesso materiale (molibdeno o tungsteno).

- Temperatura Massima Tipica (Molibdeno): Fino a 1600°C

- Temperatura Massima Tipica (Tungsteno): Fino a 2200°C

Zone Calde in Grafite

La grafite è il materiale d'elezione per applicazioni a temperature molto elevate. Può essere feltro rigido o pannello composito, offrendo eccellente stabilità termica e integrità strutturale a calore estremo.

Poiché la grafite è l'elemento riscaldante e l'isolamento, questi forni possono raggiungere temperature molto elevate in modo economicamente vantaggioso. Sono eccezionalmente durevoli e resistenti agli shock termici.

- Temperatura Massima Tipica: Fino a 2200°C (e superiore in alcuni design)

Zone Calde in Fibra Ceramica

Questi forni utilizzano coperte o pannelli in fibra ceramica per l'isolamento. Sono comuni nelle applicazioni a vuoto a bassa temperatura e nei forni a combustione in aria.

Gli elementi riscaldanti sono tipicamente fili riscaldanti metallici (come Kanthal) o barre in carburo di silicio (SiC). Questa costruzione offre una buona efficienza termica a un costo inferiore.

- Temperatura Massima Tipica (Fili Riscaldanti): ~1200°C

- Temperatura Massima Tipica (Elementi in SiC): ~1400°C

Comprendere i Compromessi

La scelta di un materiale per la zona calda implica un bilanciamento tra prestazioni, costi e compatibilità del processo. Non esiste un'unica opzione "migliore".

Purezza vs. Reattività

Una zona calda interamente metallica offre la massima purezza. È essenziale per la lavorazione di metalli reattivi come il titanio o gli impianti medicali.

Una zona calda in grafite è eccellente per la maggior parte delle brasature e sinterizzazioni, ma l'atmosfera di carbonio può reagire con certi materiali. È inadatta se l'assorbimento di carbonio è un problema, ma può essere vantaggiosa per la lavorazione di carburi.

Costo e Durata

I forni in grafite generalmente offrono il miglior rapporto prestazioni-costo per temperature superiori a 1400°C. I componenti sono robusti ma possono essere fragili.

Le zone calde interamente metalliche sono significativamente più costose. Gli schermi metallici possono diventare fragili dopo ripetuti cicli termici e possono richiedere un'attenta manipolazione e un'eventuale sostituzione.

Caratteristiche Termiche

L'isolamento in fibra ceramica ha una massa termica molto bassa, consentendo cicli di riscaldamento e raffreddamento più rapidi rispetto ai design in grafite o interamente metallici.

Le zone calde in grafite e metallo hanno una massa termica più elevata, il che significa che si riscaldano e si raffreddano più lentamente, ma forniscono un'eccellente uniformità di temperatura per applicazioni di mantenimento.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dai tuoi obiettivi di processo. Utilizza queste linee guida per prendere una decisione informata.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza di leghe reattive: Scegli una zona calda interamente metallica (molibdeno o tungsteno) per garantire un ambiente pulito e privo di carbonio.

- Se il tuo obiettivo principale è la sinterizzazione o la brasatura ad alta temperatura: Una zona calda in grafite offre le migliori prestazioni e durabilità ad alta temperatura per il costo.

- Se il tuo obiettivo principale è il trattamento termico o la ricottura per scopi generali al di sotto di 1200°C: Un forno isolato in fibra ceramica offre una soluzione versatile ed economica con tempi di ciclo rapidi.

- Se il tuo obiettivo principale è semplicemente l'essiccazione o il degassaggio a bassa temperatura: Un semplice forno a vuoto con una camera in acciaio inossidabile non isolata è spesso sufficiente ed economico.

Corrispondere il materiale della zona calda ai requisiti specifici del tuo processo è il principio fondamentale per ottenere risultati affidabili e ripetibili nella lavorazione sotto vuoto.

Tabella Riepilogativa:

| Materiale Zona Calda | Intervallo Temperatura Max | Applicazioni Chiave |

|---|---|---|

| Grafite | Fino a 2200°C | Sinterizzazione ad alta temperatura, brasatura |

| Molibdeno | Fino a 1600°C | Lavorazione ad alta purezza di leghe reattive |

| Tungsteno | Fino a 2200°C | Applicazioni estreme ad alta purezza |

| Fibra Ceramica | Fino a 1400°C | Trattamento termico generico, cicli rapidi |

| Acciaio Inossidabile | Fino a 750°C | Essiccazione a bassa temperatura, degassaggio |

Pronto a migliorare le capacità del tuo laboratorio con un forno a vuoto personalizzato? Noi di KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da un'approfondita personalizzazione per garantire prestazioni precise per applicazioni come la sinterizzazione, la brasatura e la lavorazione ad alta purezza. Contattaci oggi per discutere come possiamo ottimizzare la tua configurazione del forno a vuoto per risultati affidabili e ripetibili!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento