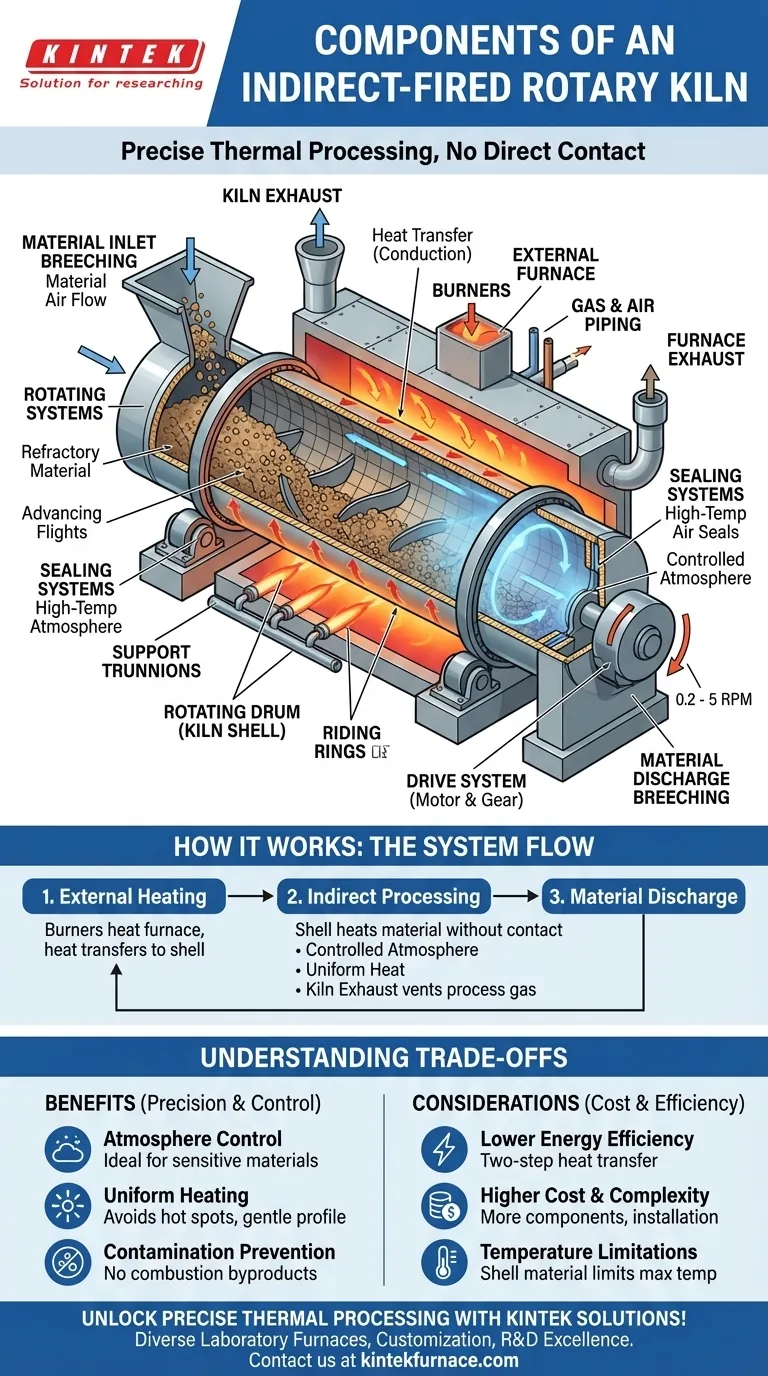

Nel suo nucleo, un forno rotante a riscaldamento indiretto è un sistema progettato per una precisa lavorazione termica senza contatto diretto tra il materiale e la fonte di calore. I componenti principali includono il tamburo rotante del forno, un forno esterno che lo racchiude, un sistema di azionamento, guarnizioni per controllare l'atmosfera interna e sistemi per l'alimentazione e lo scarico del materiale. Questo design è fondamentalmente diverso dai forni a riscaldamento diretto, dove i gas di combustione fluiscono direttamente sul materiale.

La caratteristica distintiva di un forno rotante a riscaldamento indiretto non sono solo le sue parti, ma la sua filosofia di progettazione: isolare il materiale all'interno di un guscio rotante riscaldandolo esternamente. Ciò consente un controllo ineguagliabile sull'atmosfera di lavorazione, una capacità essenziale per materiali sensibili.

Come funziona il sistema: una ripartizione funzionale

Per comprendere un forno a riscaldamento indiretto, è necessario vedere i suoi componenti come un sistema integrato che lavora per raggiungere uno specifico obiettivo termico e chimico.

Il tamburo rotante (guscio del forno)

Il guscio del forno è il cuore cilindrico del sistema dove il materiale viene lavorato. È montato con una leggera angolazione, tipicamente tra l'1% e il 4%, per facilitare il movimento costante del materiale dall'ingresso all'estremità di scarico mentre ruota.

All'interno, il guscio è spesso rivestito con un materiale refrattario per proteggere la struttura metallica dalle temperature estreme. Può anche essere dotato di alette di avanzamento o sollevatori per far ruotare il materiale, assicurando che venga riscaldato in modo uniforme mentre entra in contatto con la parete interna calda del guscio.

Il forno esterno e il sistema di bruciatori

Questa è la principale differenza. L'intero tamburo rotante è racchiuso all'interno di un forno esterno stazionario.

I bruciatori e i relativi tubi del gas e dell'aria sono montati su questo forno esterno. Riscaldano l'esterno del guscio rotante del forno. Il calore viene quindi trasferito per conduzione attraverso la parete del guscio al materiale interno. Questo metodo indiretto previene qualsiasi contaminazione da sottoprodotti della combustione.

Il sistema di azionamento e supporto

L'enorme tamburo del forno è montato su due o più anelli di supporto, che poggiano su rulli di supporto o ruote.

Un sistema di azionamento, tipicamente costituito da un motore elettrico e un grande ingranaggio o una ruota dentata a catena, fa ruotare il tamburo a una velocità lenta e controllata, di solito tra 0,2 e 5 giri al minuto (rpm). Questa velocità di rotazione è un parametro di processo critico che determina il tempo di ritenzione del materiale all'interno del forno.

Il sistema di tenuta

Poiché il controllo dell'atmosfera interna è spesso il motivo principale per scegliere un forno indiretto, il sistema di tenuta è fondamentale.

Guarnizioni d'aria ad alta temperatura, spesso con design a molla o a foglia, sono installate sia all'estremità di ingresso che a quella di scarico del materiale. Queste guarnizioni impediscono all'aria incontrollata di entrare nel forno e consentono il mantenimento di un ambiente gassoso inerte o specializzato all'interno del tamburo di processo.

Movimentazione del materiale e scarico

Il materiale entra nel forno attraverso la bocchetta di ingresso ed esce tramite la bocchetta di scarico.

Lo scarico del forno ventila i gas e l'umidità rilasciati dal materiale stesso durante la lavorazione. Questo è separato dallo scarico del forno principale, che ventila i gas di combustione dal sistema di riscaldamento esterno.

Comprendere i compromessi

La scelta di un forno a riscaldamento indiretto implica l'accettazione di un set specifico di compromessi ingegneristici. I suoi vantaggi sono significativi, ma hanno un costo.

Controllo dell'atmosfera vs. efficienza energetica

Il vantaggio principale di un forno indiretto è il controllo assoluto sull'atmosfera di lavorazione, rendendolo ideale per prodotti sensibili all'ossigeno o ai sottoprodotti della combustione.

Tuttavia, questo design è tipicamente meno efficiente dal punto di vista energetico rispetto a un forno a riscaldamento diretto. Il calore deve prima trasferirsi al guscio del forno e poi condurre attraverso di esso al materiale, un processo in due fasi che introduce perdite termiche.

Precisione vs. costi e complessità

Il forno esterno e i robusti sistemi di tenuta rendono i forni a riscaldamento indiretto più complessi meccanicamente e costosi da costruire, installare e mantenere.

Il compromesso è un controllo della temperatura superiore. Il riscaldamento esterno fornisce un profilo di calore più uniforme e delicato, evitando i punti caldi intensi che possono verificarsi con l'impatto diretto della fiamma nei sistemi a riscaldamento diretto.

Limitazioni dei materiali

In un forno indiretto, la massima temperatura di processo raggiungibile è limitata dalle proprietà metallurgiche del guscio rotante stesso, poiché deve sopportare sia l'elevato calore che le sollecitazioni meccaniche della rotazione.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico di lavorazione determina se un forno a riscaldamento indiretto è lo strumento corretto.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili: un forno a riscaldamento indiretto è essenziale per proteggere il tuo prodotto dai gas di combustione e mantenere un'atmosfera controllata e inerte.

- Se il tuo obiettivo principale è calcinare o arrostire minerali senza alterazione chimica: il metodo indiretto è superiore per applicazioni come la conversione del gesso in intonaco o la lavorazione della bauxite e della sabbia silicea.

- Se il tuo obiettivo principale è ottenere un riscaldamento preciso e uniforme: il metodo indiretto offre un controllo della temperatura e un'uniformità ineguagliabili, fondamentale per prodotti di alto valore o termicamente sensibili.

- Se il tuo obiettivo principale è massimizzare la produttività al costo di capitale più basso: un forno a riscaldamento diretto potrebbe essere più adatto, a condizione che il tuo materiale non sia danneggiato dal contatto diretto con i fumi.

La comprensione di questi componenti fondamentali e della loro interazione ti consente di selezionare lo strumento di lavorazione termica preciso per il tuo obiettivo specifico.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Tamburo rotante (guscio del forno) | Contiene il materiale da lavorare; ruota per muovere il materiale | Rivestimento refrattario, alette di avanzamento per un riscaldamento uniforme |

| Forno esterno e sistema di bruciatori | Riscalda il guscio del forno esternamente | Bruciatori, tubazioni gas/aria; previene la contaminazione |

| Sistema di azionamento e supporto | Fa ruotare il tamburo a velocità controllate | Motore elettrico, anelli di supporto, rulli; 0,2-5 rpm |

| Sistema di tenuta | Controlla l'atmosfera interna | Guarnizioni d'aria ad alta temperatura; mantiene l'ambiente a gas inerte |

| Movimentazione del materiale e scarico | Gestisce l'ingresso/uscita del materiale e lo sfogo dei gas | Bocchetta di ingresso/scarico; scarichi separati del forno e della camera di combustione |

Sblocca la lavorazione termica precisa con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni rotanti, forni a muffola, a tubo, a vuoto e ad atmosfera e sistemi CVD/PECVD, migliorati da profonde capacità di personalizzazione per soddisfare requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni rotanti a riscaldamento indiretto possono ottimizzare la lavorazione dei tuoi materiali con un controllo superiore dell'atmosfera e efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme