In sostanza, i limiti principali di un forno dentale per zirconio sono il costo iniziale più elevato, i tempi di ciclo tradizionali più lunghi e la sua natura specialistica. Sebbene essenziale per la lavorazione dello zirconio ad alta resistenza, non è una soluzione universale per tutte le ceramiche dentali, il che lo rende una scelta inefficiente per i laboratori o gli studi che non lavorano regolarmente con questo materiale.

Un forno per zirconio è uno strumento altamente specializzato progettato per un unico compito impegnativo: la sinterizzazione dello zirconio a temperature estremamente elevate. I suoi limiti non sono difetti di progettazione, ma sono conseguenze dirette di questa specializzazione, incentrate su costi, tempo operativo e mancanza di versatilità per i materiali a temperatura più bassa.

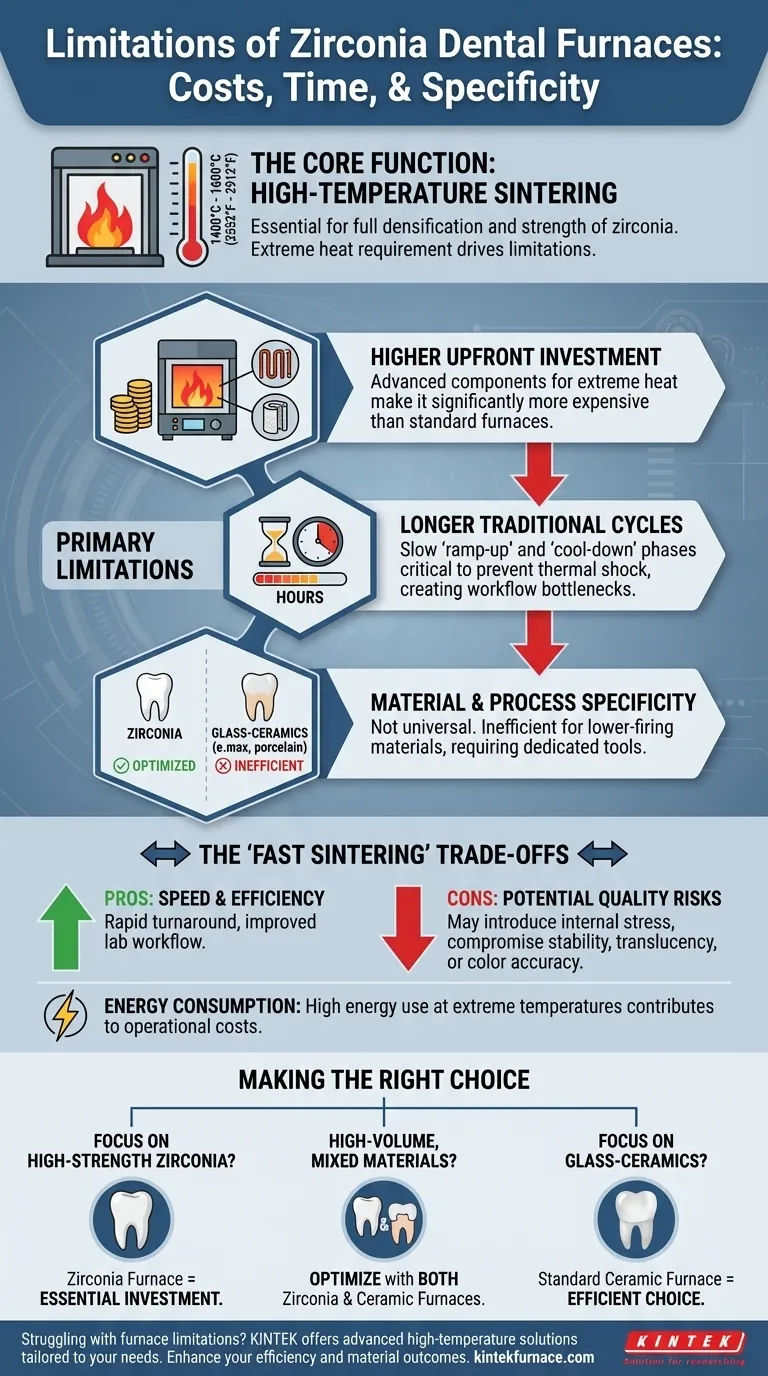

La Funzione Principale: Sinterizzazione ad Alta Temperatura

Per comprendere i limiti di un forno per zirconio, è necessario prima capirne lo scopo fondamentale. L'intero suo design è costruito attorno al raggiungimento delle temperature estreme necessarie per lavorare lo zirconio.

Il Requisito di Calore Elevato

Le restaurazioni in zirconio richiedono un processo chiamato sinterizzazione per raggiungere la loro densità, resistenza ed estetica finali. Questo processo richiede temperature estremamente elevate, tipicamente comprese tra 1400°C e 1600°C (2552°F e 2912°F).

Perché Questa Temperatura È Necessaria

Solo a queste temperature le particelle di zirconio pre-sinterizzato possono fondersi e densificarsi completamente. Un calore inadeguato si traduce in una restaurazione finale porosa, debole e di scarsa qualità estetica. Questa capacità di alta temperatura è ciò che distingue i forni per zirconio dai forni standard per ceramica o porcellana.

Analisi dei Limiti Principali

I rigorosi requisiti tecnici di un forno per zirconio portano direttamente ai suoi principali svantaggi operativi e finanziari.

Investimento Iniziale Più Elevato

Per raggiungere in modo sicuro e costante i 1600°C, un forno richiede componenti avanzati. Ciò include elementi riscaldanti ad alta purezza (come aste in molibdeno silicio) e un isolamento robusto e multistrato. Queste parti specializzate rendono i forni per zirconio significativamente più costosi dei forni standard per porcellana.

Cicli di Sinterizzazione Tradizionalmente Più Lunghi

Un ciclo di sinterizzazione completo e convenzionale può richiedere diverse ore. Non si tratta solo del tempo trascorso alla temperatura di picco, ma include anche le fasi lente e controllate di "rampa di salita" e "raffreddamento", che sono fondamentali per prevenire shock termici e crepe nelle restaurazioni. Questo può creare un collo di bottiglia significativo in un laboratorio ad alto volume.

Specificità del Materiale e del Processo

Un forno per zirconio è ottimizzato per la sinterizzazione ad alta temperatura. Usarlo per materiali a bassa cottura come vetroceramiche (es. e.max) o porcellana feldspatica è inefficiente. Questi materiali richiedono profili diversi e a temperatura più bassa, rendendo un forno dedicato allo zirconio uno strumento inadatto e costoso per quel lavoro.

Comprendere i Compromessi: La Sfumatura della "Sinterizzazione Rapida"

Molti forni moderni pubblicizzano cicli di "sinterizzazione rapida", alcuni brevi come 65 minuti. Sebbene questa funzione affronti il limite dei lunghi tempi di ciclo, introduce una serie critica di compromessi che ogni tecnico deve considerare.

La Promessa della Velocità

I cicli rapidi migliorano drasticamente i tempi di consegna giornalieri e l'efficienza complessiva del laboratorio. Lo ottengono con velocità di riscaldamento estremamente rapide e tempi di mantenimento abbreviati.

Il Costo Potenziale della Velocità

Questa velocità può avere un costo. Il riscaldamento e il raffreddamento rapidi possono introdurre stress interni nella struttura in zirconio. Ciò può potenzialmente compromettere la stabilità a lungo termine del materiale o avere un impatto negativo sulla sua traslucenza finale e sull'accuratezza del colore. Le istruzioni del produttore sia per il forno che per il materiale in zirconio devono essere seguite scrupolosamente.

Il Fattore di Consumo Energetico

Raggiungere temperature di 1500°C o più richiede una notevole quantità di energia. Sebbene i forni moderni utilizzino un isolamento efficiente, rimangono dispositivi ad alto consumo energetico, soprattutto se confrontati con i forni per porcellana a temperatura più bassa. Ciò contribuisce a costi operativi a lungo termine più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dai materiali principali utilizzati nel tuo laboratorio o studio.

- Se il tuo obiettivo principale sono le restaurazioni in zirconio ad alta resistenza: Un forno dedicato allo zirconio è un investimento imprescindibile ed essenziale per ottenere risultati clinici adeguati.

- Se gestisci un laboratorio ad alto volume con materiali misti: Ottimizzare il flusso di lavoro può richiedere il possesso sia di un forno per zirconio per lavori ad alta temperatura sia di un forno ceramico separato e più versatile per i materiali a temperatura più bassa.

- Se il tuo studio utilizza principalmente vetroceramiche o porcellana: Un forno per zirconio è una spesa non necessaria e un onere operativo; un forno ceramico standard a temperatura più bassa è la scelta più appropriata ed efficiente.

In definitiva, scegliere il forno giusto è una decisione strategica che allinea le capacità delle tue attrezzature con i tuoi obiettivi clinici e aziendali.

Tabella Riassuntiva:

| Limite | Descrizione |

|---|---|

| Costo Iniziale Più Elevato | Più costoso a causa di componenti avanzati per alte temperature (1400-1600°C). |

| Cicli Più Lunghi | I cicli di sinterizzazione tradizionali richiedono ore, rallentando potenzialmente il flusso di lavoro. |

| Specificità del Materiale | Ottimizzato per lo zirconio; inefficiente per ceramiche a bassa temperatura come e.max o porcellana. |

| Consumo Energetico | L'alto consumo di energia a temperature estreme aumenta i costi operativi. |

| Compromessi con la Sinterizzazione Rapida | I cicli rapidi possono compromettere la stabilità del materiale, la traslucenza o l'accuratezza del colore. |

Hai problemi con i limiti dei forni nel tuo laboratorio dentale? KINTEK offre soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze. Sfruttando una R&S eccezionale e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare esigenze sperimentali uniche. Migliora la tua efficienza e i risultati dei materiali: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali