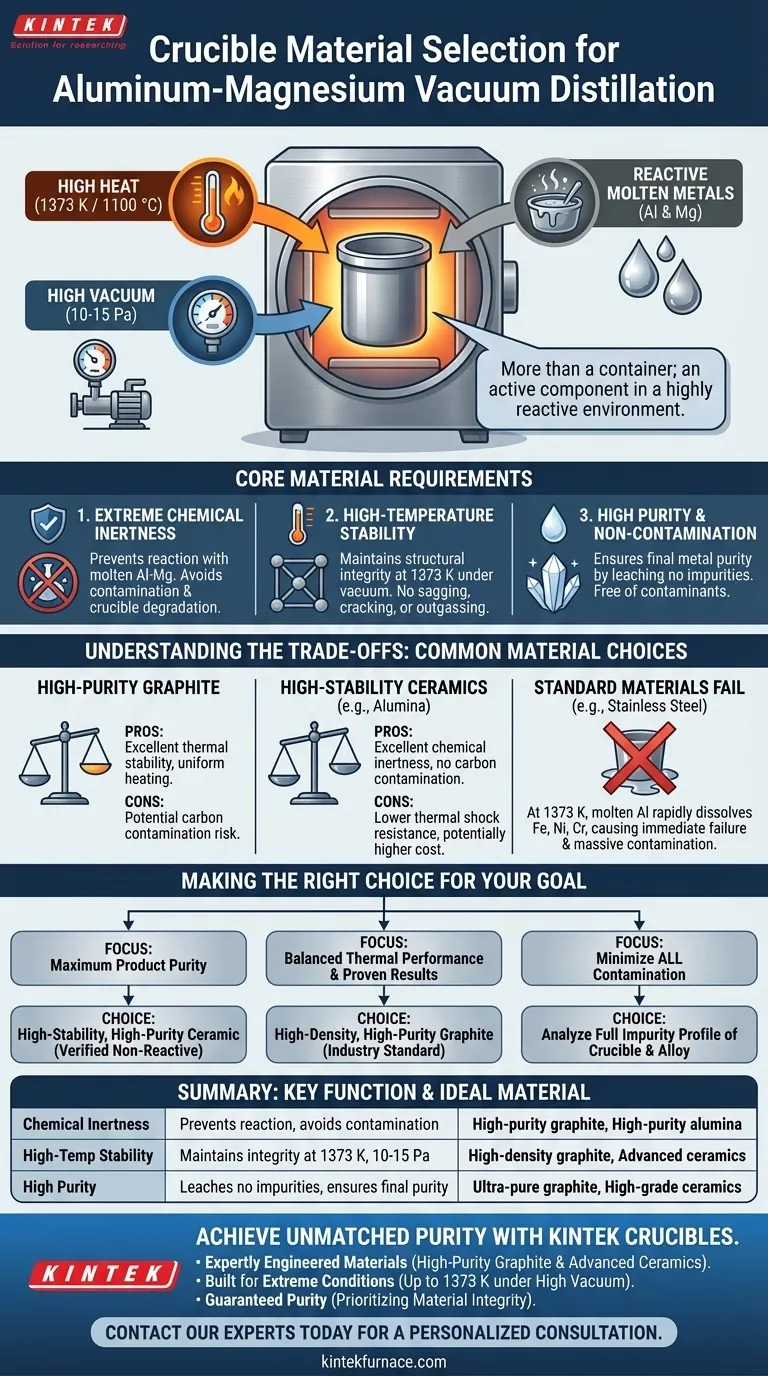

La scelta del materiale del crogiolo è la decisione fondamentale per raffinare con successo le leghe alluminio-magnesio tramite distillazione sotto vuoto. I requisiti essenziali sono un'estrema inerzia chimica per evitare reazioni con i metalli fusi, stabilità ad alta temperatura per resistere alle condizioni di processo intorno ai 1373 K (1100 °C) e purezza eccezionale per prevenire la contaminazione dei prodotti finali.

Il crogiolo non è semplicemente un contenitore; è un componente attivo in un ambiente altamente reattivo. Il materiale scelto deve sopravvivere all'assalto simultaneo di calore elevato, vuoto spinto e metalli fusi chimicamente aggressivi per garantire l'integrità e la purezza dell'alluminio e del magnesio separati.

L'Ambiente Esigente della Distillazione Sotto Vuoto

Per comprendere i requisiti dei materiali, è necessario innanzitutto apprezzare le dure condizioni all'interno del forno a vuoto. Il processo è progettato per sfruttare i diversi punti di ebollizione dell'alluminio e del magnesio, ma ciò crea un ambiente ostile per qualsiasi materiale di contenimento.

Il Ruolo dell'Alta Temperatura

Il processo opera a temperature elevate, tipicamente intorno a 1373 K (1100 °C). Questo è necessario per aumentare significativamente la pressione di vapore del magnesio, permettendogli di "bollire" dalla lega liquida di alluminio. Il crogiolo deve mantenere la sua integrità strutturale senza fondere, ammorbidirsi o deformarsi a queste temperature.

La Sfida del Vuoto Spinto

All'interno del forno viene mantenuto un vuoto spinto di 10-15 Pa. Questo vuoto abbassa il punto di ebollizione effettivo del magnesio e libera il percorso per il suo vapore per viaggiare verso una superficie di condensazione. Tuttavia, questo ambiente può anche accelerare la degradazione o il degassamento di materiali del crogiolo meno stabili.

La Reattività dei Metalli Fusi

Sia l'alluminio che il magnesio fusi sono altamente reattivi. Attaccheranno, dissolveranno o formeranno facilmente composti con molti materiali, specialmente ad alte temperature. Un crogiolo che reagisce con la fusione non solo verrebbe distrutto, ma contaminerebbe anche fondamentalmente i metalli stessi che vengono purificati.

Requisiti Fondamentali dei Materiali Spiegati

La combinazione di questi tre fattori – calore, vuoto e reattività chimica – detta un insieme molto specifico di requisiti per qualsiasi materiale di crogiolo idoneo.

1. Inerzia Chimica Estrema

Questa è la proprietà singola più critica. Il crogiolo deve essere termodinamicamente stabile in presenza della lega fusa Al-Mg. Qualsiasi reazione porta a due fallimenti catastrofici: contaminazione dei metalli ad alta purezza e degradazione del crogiolo stesso.

2. Stabilità ad Alta Temperatura

Il materiale deve possedere un alto punto di fusione e una bassa pressione di vapore, garantendo che rimanga un contenitore solido e stabile durante tutto il processo. Non può afflosciarsi, creparsi o rilasciare componenti volatili sotto lo stress combinato di calore e vuoto.

3. Alta Purezza e Non Contaminazione

Il crogiolo stesso deve essere privo di impurità che potrebbero lisciviare nella lega fusa. L'obiettivo del processo è produrre metalli ad alta purezza, e un crogiolo che introduce contaminanti vanifica l'intero scopo.

Comprendere i Compromessi: Scelte Comuni dei Materiali

Nessun singolo materiale è perfetto per ogni applicazione. La scelta spesso comporta un bilanciamento tra prestazioni, costo e i requisiti di purezza specifici del prodotto finale.

Grafite ad Alta Purezza

La grafite è una scelta comune grazie alla sua eccellente stabilità termica e buona conducibilità termica, che favorisce un riscaldamento uniforme. Tuttavia, il rischio principale è la potenziale contaminazione da carbonio se il grado non è sufficientemente puro o se le condizioni favoriscono la formazione di carburi con la lega.

Ceramiche ad Alta Stabilità

Le ceramiche avanzate, come l'allumina ad alta purezza (corindone), vengono utilizzate quando la contaminazione da carbonio è inaccettabile. Offrono un'eccellente inerzia chimica contro molti metalli. Il principale compromesso è spesso una minore resistenza agli shock termici e un costo potenzialmente più elevato rispetto alla grafite.

Perché i Materiali Standard Falliscono

Materiali come l'acciaio inossidabile sono completamente inadatti per questa applicazione ad alta purezza. A 1373 K, l'alluminio fuso dissolverebbe rapidamente ferro, nichel e cromo dall'acciaio, portando a un immediato cedimento del crogiolo e a una massiccia contaminazione della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto materiale del crogiolo è una decisione strategica che influisce direttamente sull'efficienza del processo e sulla qualità del prodotto finale. Basa la tua scelta sull'obiettivo primario della tua operazione.

- Se il tuo obiettivo principale è la massima purezza del prodotto ed evitare il carbonio: Un crogiolo ceramico ad alta stabilità e alta purezza è la scelta superiore, a condizione che sia verificato come non reattivo con la tua lega specifica.

- Se il tuo obiettivo principale è bilanciare le prestazioni termiche e i risultati comprovati: La grafite ad alta densità e alta purezza è lo standard industriale e spesso fornisce il risultato più affidabile per applicazioni generali.

- Se la tua preoccupazione principale è minimizzare la contaminazione di qualsiasi tipo: Devi analizzare il profilo completo delle impurità sia del materiale del crogiolo che della tua lega grezza per garantire la compatibilità chimica.

In definitiva, la tua scelta del crogiolo definisce direttamente il limite di qualità per l'intero processo di purificazione.

Tabella Riassuntiva:

| Requisito Chiave | Funzione Critica | Esempi di Materiali Ideali |

|---|---|---|

| Inerzia Chimica Estrema | Previene la reazione con la lega fusa Al-Mg, evitando contaminazione e degradazione del crogiolo. | Grafite ad alta purezza, allumina ad alta purezza (corindone) |

| Stabilità ad Alta Temperatura | Mantiene l'integrità strutturale a ~1373 K (1100°C) sotto vuoto spinto (10-15 Pa). | Grafite ad alta densità, ceramiche avanzate |

| Alta Purezza e Non Contaminazione | Garantisce la purezza finale del metallo non rilasciando impurità nella fusione. | Grafite ultra-pura, ceramiche di alta qualità |

Ottieni una Purezza Ineguagliabile nella Raffinazione della Tua Lega Alluminio-Magnesio

Il tuo processo di distillazione sotto vuoto è affidabile quanto il tuo crogiolo. La contaminazione o il cedimento del crogiolo possono compromettere l'intero lotto e influire sulla qualità del prodotto. Noi di KINTEK comprendiamo le esigenze estreme della lavorazione dei metalli ad alta temperatura e alto vuoto.

Perché Scegliere i Crogioli KINTEK?

- Materiali Ingegnerizzati Esperto: I nostri crogioli sono realizzati in grafite ad alta purezza e ceramiche avanzate, selezionati specificamente per un'eccezionale inerzia chimica contro l'alluminio e il magnesio fusi.

- Costruiti per Condizioni Estreme: Offrono una stabilità termica superiore e un'integrità strutturale a temperature fino a 1373 K (1100°C) sotto vuoto spinto, garantendo prestazioni costanti lotto dopo lotto.

- Purezza Garantita: Diamo priorità alla purezza del materiale per prevenire la contaminazione, aiutandoti a ottenere la separazione di alta qualità di alluminio e magnesio di cui hai bisogno.

Pronto a ottimizzare il tuo processo con un crogiolo progettato per il successo? Contatta oggi i nostri esperti per una consulenza personalizzata. Lasciaci aiutarti a selezionare il materiale del crogiolo perfetto per la tua lega specifica e i tuoi obiettivi di purezza.

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master