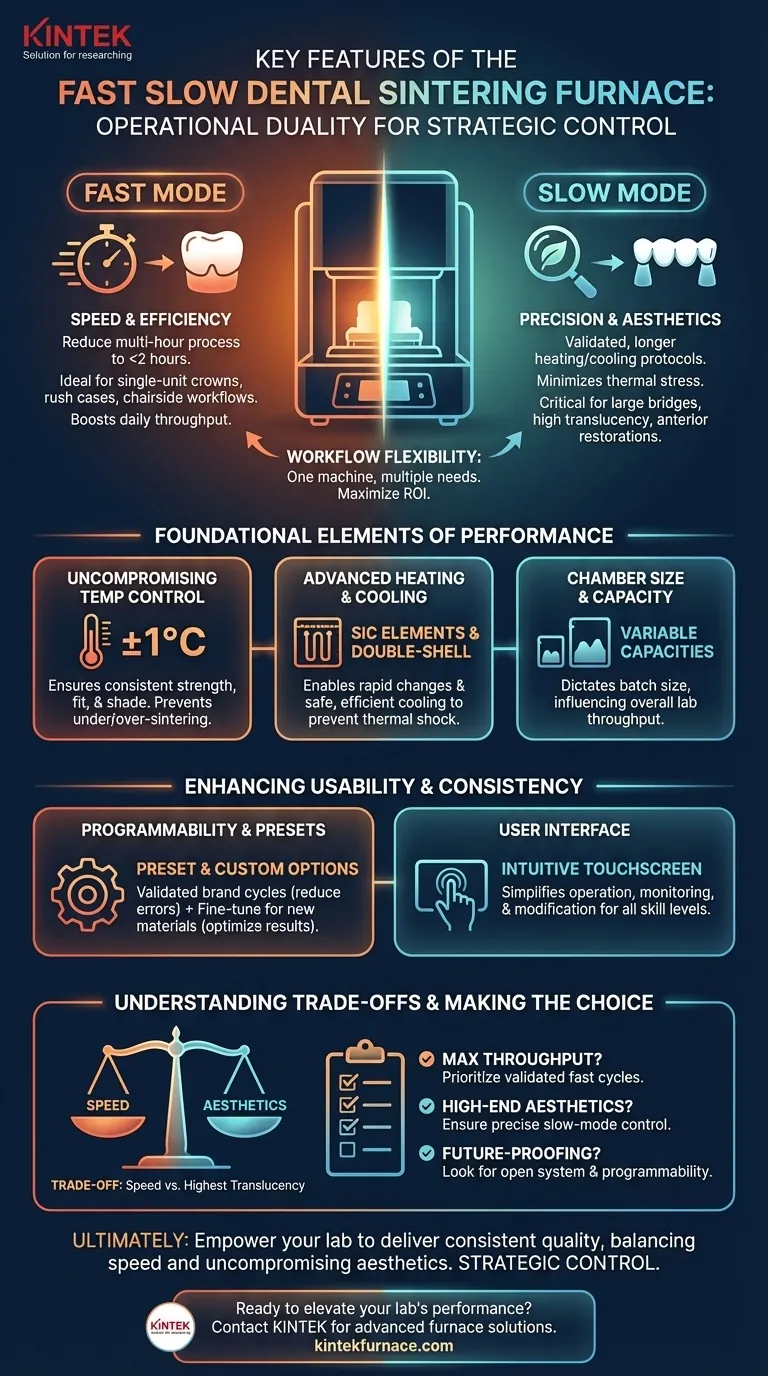

Nella sua essenza, un forno per sinterizzazione dentale Fast Slow è definito dalla sua dualità operativa. Le sue caratteristiche principali includono l'integrazione di cicli di sinterizzazione sia rapidi che convenzionali, un controllo della temperatura eccezionalmente preciso, spesso accurato fino a ±1°C, un'ampia programmabilità con opzioni preimpostate e personalizzate, e un'interfaccia touchscreen moderna e facile da usare.

Il valore centrale di un forno Fast Slow non riguarda solo l'avere più funzionalità; riguarda l'ottenere un controllo strategico. Esso consente a un laboratorio odontotecnico di bilanciare con precisione le esigenze contrastanti di velocità di produzione, integrità del materiale e qualità estetica finale per qualsiasi caso specifico.

La Caratteristica Fondamentale: Modalità di Sinterizzazione Duale

La caratteristica distintiva di questa categoria di forni è la sua capacità di offrire due filosofie di sinterizzazione distinte in un'unica macchina. Ciò fornisce una flessibilità senza pari per adattare il processo di produzione all'esigenza clinica.

La Modalità "Fast" (Veloce): Per Velocità ed Efficienza

I cicli di sinterizzazione rapidi riducono drasticamente il tempo necessario per processare le restaurazioni in zirconia, spesso riducendo un processo di diverse ore a meno di due ore.

Questa modalità è ideale per corone singole, casi urgenti o flussi di lavoro "chairside" (al poltrona) in studio, dove una rapida consegna è il motore principale. Aumenta significativamente la produttività giornaliera di un laboratorio.

La Modalità "Slow" (Lenta): Per Precisione ed Estetica

La sinterizzazione convenzionale, o "lenta", segue i protocolli di riscaldamento e raffreddamento validati e più lunghi del produttore di zirconia. Questo processo delicato minimizza lo stress termico sul materiale.

Questa modalità è fondamentale per ponti più grandi e multi-unità e per ottenere il massimo livello di traslucenza e risultati estetici, specialmente per le restaurazioni anteriori.

L'Impatto sulla Flessibilità del Flusso di Lavoro

La capacità di passare da una modalità all'altra significa che non è necessario dedicare attrezzature a un unico flusso di lavoro. Un singolo forno può gestire una corona singola urgente al mattino e un caso complesso di ponte ad alta estetica nel pomeriggio, massimizzando il ritorno sul vostro investimento.

Elementi Fondamentali delle Prestazioni

Oltre alle modalità duali, diverse caratteristiche hardware e software sono cruciali per ottenere risultati coerenti e di alta qualità. Questi elementi costituiscono la base dell'affidabilità del forno.

Controllo della Temperatura Senza Compromessi

La vera precisione deriva dalla capacità del forno di raggiungere e mantenere le temperature target senza fluttuazioni. Una precisione di controllo di ±1°C è il punto di riferimento.

Questa stabilità è non negoziabile per prevenire una sinterizzazione insufficiente o eccessiva, che influisce direttamente sulla resistenza finale, l'adattamento e la tonalità della restaurazione.

Sistemi Avanzati di Riscaldamento e Raffreddamento

La velocità del ciclo "veloce" dipende da elementi riscaldanti ad alte prestazioni, tipicamente realizzati in carburo di silicio (SiC), in grado di resistere a rapidi cambiamenti di temperatura.

Un sistema di raffreddamento efficiente e una struttura a doppia parete isolata sono altrettanto importanti. Consentono al forno di raffreddarsi rapidamente e in sicurezza, gestendo il "tasso di rampa" per prevenire shock termici sulle restaurazioni.

Dimensioni e Capacità della Camera

La dimensione fisica della camera di sinterizzazione determina la capacità del lotto. Ciò influisce direttamente sul numero di unità che è possibile processare contemporaneamente, influenzando la produttività complessiva e l'efficienza del laboratorio.

Migliorare Usabilità e Coerenza

Le funzionalità avanzate sono utili solo se sono accessibili e ripetibili. I forni moderni privilegiano le caratteristiche che riducono la possibilità di errore umano e semplificano l'operatività quotidiana.

Funzioni di Programmazione e Preset

La maggior parte dei forni è dotata di programmi preimpostati per le marche e i tipi di zirconia più comuni. Ciò assicura che si stia utilizzando un ciclo validato fin dall'inizio.

La possibilità di creare e salvare programmi personalizzati conferisce ai tecnici esperti il potere di mettere a punto i cicli per nuovi materiali o obiettivi estetici specifici, garantendo risultati coerenti ogni volta.

L'Interfaccia Utente

Un grande e intuitivo display touchscreen è diventato standard. Semplifica la selezione dei programmi, il monitoraggio e la modifica, rendendo il forno accessibile a tecnici di tutti i livelli di esperienza e riducendo la curva di apprendimento.

Comprendere i Compromessi

Sebbene altamente versatili, è fondamentale comprendere i compromessi intrinseci nell'uso di un forno a doppia modalità.

Velocità contro Estetica

Il compromesso principale è spesso tra velocità e il più alto risultato estetico possibile. Sebbene la zirconia sinterizzata velocemente sia clinicamente eccellente, i cicli convenzionali e più lenti generalmente producono una traslucenza superiore.

Compatibilità dei Materiali

Non tutti i materiali in zirconia sono formulati o approvati per cicli di sinterizzazione rapidi. L'utilizzo di un materiale non validato in un ciclo veloce può comprometterne l'integrità strutturale e la stabilità a lungo termine. Verificare sempre le raccomandazioni del produttore.

La Necessità di Ottimizzazione dei Programmi

Sebbene i preset siano un ottimo punto di partenza, ottenere risultati perfetti su materiali diversi spesso richiede test e ottimizzazione. Affidarsi a un approccio "universale" può portare a risultati incoerenti.

Fare la Scelta Giusta per il Vostro Laboratorio

La scelta del forno giusto richiede di allineare le sue capacità con gli obiettivi commerciali primari del vostro laboratorio.

- Se la vostra priorità principale è la massima produttività e le restaurazioni a unità singola: Date la priorità a un forno con cicli di sinterizzazione rapida comprovati, affidabili e validati dal produttore.

- Se la vostra priorità principale è l'estetica di fascia alta e i restauri multi-unità: Assicuratevi che la modalità di sinterizzazione lenta offra un controllo preciso della temperatura e tassi di rampa altamente personalizzabili.

- Se la vostra priorità principale è la preparazione per il futuro e la flessibilità dei materiali: Cercate un sistema aperto con ampia programmabilità e una solida esperienza nell'accogliere nuovi tipi di zirconia.

In definitiva, il forno giusto consente al vostro laboratorio di fornire una qualità costante, sia che la priorità sia la velocità o l'estetica senza compromessi.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio |

|---|---|---|

| Modalità di Sinterizzazione Duale | Cicli veloci e lenti per flessibilità | Adatta il processo alle esigenze cliniche, aumenta produttività ed estetica |

| Controllo Preciso della Temperatura | Accuratezza ±1°C | Garantisce resistenza, adattamento e tonalità coerenti nelle restaurazioni |

| Programmabilità | Opzioni preimpostate e personalizzate | Riduce gli errori, supporta la varietà e l'ottimizzazione dei materiali |

| Interfaccia Utente Intuitiva | Controlli touchscreen | Semplifica l'operatività per tutti i livelli di tecnici |

| Riscaldamento/Raffreddamento Avanzati | Elementi SiC, struttura a doppia parete | Consente una sinterizzazione e un raffreddamento rapidi e sicuri |

| Dimensioni della Camera | Capacità variabili | Influenza la lavorazione a lotti e l'efficienza del laboratorio |

Pronti ad elevare le prestazioni del vostro laboratorio odontotecnico? KINTEK è specializzata in soluzioni di forni avanzati ad alta temperatura, sfruttando una R&S eccezionale e la produzione interna. La nostra linea di prodotti diversificata, che include forni a Muffola, a Tubo, Rotativi, per Vuoto e a Atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare precisamente le vostre esigenze sperimentali e produttive uniche. Sia che vi concentriate sulla velocità, sull'estetica o sulla flessibilità, possiamo aiutarvi a ottenere risultati coerenti e di alta qualità. Contattateci oggi stesso per discutere come il nostro Forno per Sinterizzazione Dentale Fast Slow e le altre soluzioni possono beneficiare il vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone