Per risultati ottimali, un moderno forno di sinterizzazione per zirconia deve combinare un controllo preciso della temperatura, elementi riscaldanti ad alta purezza e una programmazione intelligente. Queste caratteristiche lavorano in concerto per garantire che il restauro finale raggiunga la sua resistenza target, traslucenza e accuratezza dimensionale senza contaminazione o difetti. I modelli avanzati integrano anche funzionalità come il raffreddamento controllato, le atmosfere a vuoto e i cicli di sinterizzazione rapida per migliorare sia la qualità del prodotto finale che l'efficienza del flusso di lavoro del laboratorio odontotecnico.

Il cambiamento fondamentale nella tecnologia dei forni è il passaggio da semplici forni di riscaldamento a sofisticati controllori di processo. I forni moderni non riguardano solo il raggiungimento di una temperatura target; riguardano la gestione precisa dell'intero percorso termico dello zirconia—dal riscaldamento alla mantenimento fino al raffreddamento—per garantire risultati clinici prevedibili e ripetibili.

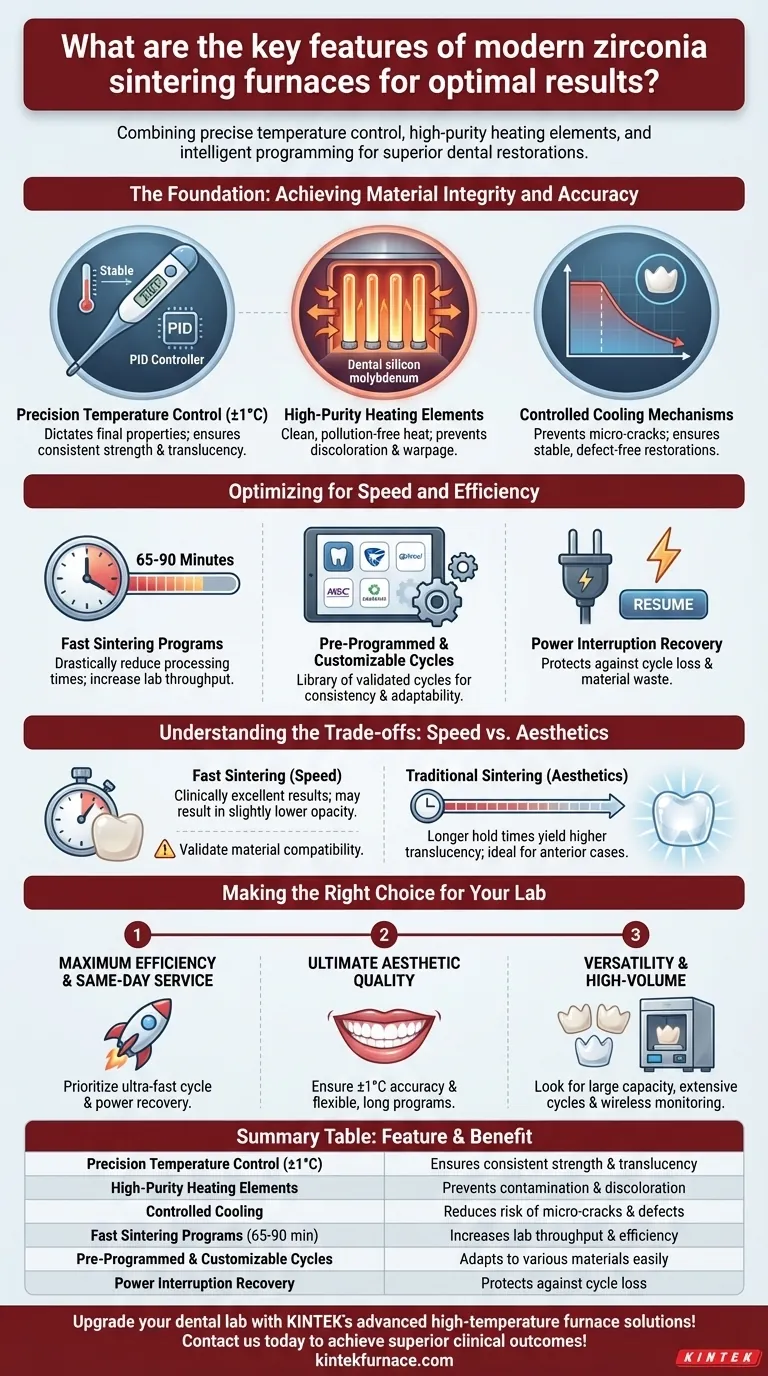

Le Fondamenta: Ottenere Integrità e Accuratezza del Materiale

La funzione primaria di un forno di sinterizzazione è trasformare un disco di zirconia polveroso e fresato in un restauro finale denso, resistente e stabile. Per raggiungere questo obiettivo è necessario un ambiente di controllo estremo.

Controllo Preciso della Temperatura

La caratteristica più critica è la capacità di mantenere temperature esatte. I forni moderni utilizzano controllori Proporzionali-Integrali-Derivativi (PID) per ottenere una precisione di ±1℃.

Questa precisione non è un lusso; detta direttamente le proprietà finali dello zirconia. Anche lievi deviazioni possono influire negativamente sulla traslucenza e sulla resistenza alla flessione del materiale.

Elementi Riscaldanti ad Alta Purezza

La contaminazione è un rischio significativo durante la sinterizzazione. Gli elementi riscaldanti in silicio molibdeno dentale ad alta purezza sono lo standard del settore per una ragione.

Forniscono calore pulito e privo di inquinamento, prevenendo la decolorazione del restauro. Inoltre, sono progettati per distribuire il calore uniformemente in tutta la camera, il che è cruciale per prevenire deformazioni e garantire che l'intero restauro si sinterizzi in modo uniforme.

Meccanismi di Raffreddamento Controllato

Il modo in cui un restauro si raffredda è importante quanto il modo in cui viene riscaldato. Un raffreddamento rapido e incontrollato può indurre shock termico, portando a micro-fratture che compromettono la durabilità a lungo termine della corona o del ponte.

I forni moderni incorporano funzioni di raffreddamento automatiche e controllate. Queste abbassano gradualmente la temperatura a un ritmo predeterminato, prevenendo stress interni e garantendo un prodotto finale stabile e privo di difetti.

Ottimizzazione per Velocità ed Efficienza

In un laboratorio odontotecnico moderno, il tempo è una risorsa critica. La tecnologia dei forni si è evoluta per ridurre drasticamente i tempi di lavorazione senza sacrificare la qualità, consentendo flussi di lavoro più efficienti e persino restauri in giornata.

Programmi di Sinterizzazione Rapida

Il miglioramento più significativo del flusso di lavoro è lo sviluppo di cicli di sinterizzazione rapida. Alcuni forni possono ora completare un intero processo di sinterizzazione in appena 65-90 minuti, rispetto alle molte ore richieste dai cicli tradizionali.

Questa funzione consente ai laboratori di aumentare drasticamente la produttività e offrire tempi di consegna più rapidi ai clinici.

Cicli Pre-programmati e Personalizzabili

Lo zirconia non è un materiale unico; ci sono molte varianti con requisiti di sinterizzazione unici. Una caratteristica chiave è una libreria di cicli pre-programmati validati per materiali specifici dei principali produttori.

Ciò garantisce coerenza ed elimina le congetture. La possibilità di creare e salvare programmi personalizzati offre la flessibilità necessaria per adattarsi ai nuovi materiali man mano che arrivano sul mercato.

Ripristino Interruzione di Corrente

Un'interruzione di corrente durante un ciclo di sinterizzazione di più ore può comportare una perdita totale dei restauri all'interno. I forni di fascia alta includono ora una funzione di memoria che consente al ciclo di riprendere esattamente da dove si era interrotto una volta ripristinata l'alimentazione.

Questa è una rete di sicurezza cruciale che protegge dalla perdita di tempo prezioso, manodopera e materiali.

Comprendere i Compromessi: Velocità vs. Estetica

Sebbene la sinterizzazione rapida sia una caratteristica potente, è essenziale comprenderne le implicazioni. La scelta tra un ciclo rapido e un ciclo tradizionale più lento comporta un compromesso diretto.

L'Impatto sulla Traslucenza

Generalmente, i cicli di sinterizzazione più lenti con tempi di mantenimento più lunghi producono una maggiore traslucenza. Ciò è dovuto al fatto che concede più tempo affinché la struttura cristallina del materiale si formi completamente e si densifichi, il che migliora la trasmissione della luce.

Per i casi anteriori altamente estetici in cui la traslucenza massima è l'obiettivo primario, un ciclo tradizionale più lento è spesso la scelta superiore. La sinterizzazione rapida, pur producendo risultati clinicamente eccellenti, può comportare valori di opacità leggermente inferiori.

Compatibilità del Materiale

È fondamentale riconoscere che non tutti i materiali in zirconia sono validati per la sinterizzazione rapida. L'utilizzo di un ciclo rapido su un materiale non specificamente progettato per esso può portare a una resistenza non ottimale, un'estetica scadente e un potenziale fallimento del restauro. Seguire sempre le raccomandazioni specifiche del produttore di zirconia.

Prendere la Scelta Giusta per il Tuo Laboratorio

La selezione del forno giusto dipende da una chiara comprensione delle attività principali e degli obiettivi clinici del tuo laboratorio.

- Se il tuo obiettivo principale è la massima efficienza e il servizio in giornata: Dai priorità a un forno con un ciclo di sinterizzazione ultra-rapido e comprovato e una funzione affidabile di ripristino dell'interruzione di corrente.

- Se il tuo obiettivo principale è la qualità estetica definitiva per i casi anteriori: Assicurati che il forno offra un'eccezionale precisione della temperatura (±1℃) e la flessibilità di programmi lunghi, lenti e personalizzabili.

- Se il tuo obiettivo principale è la versatilità per un laboratorio ad alto volume: Cerca un'unità con una grande capacità della camera, una libreria completa di cicli pre-programmati e connettività wireless per il monitoraggio remoto.

In definitiva, investire in un forno con queste caratteristiche avanzate è un investimento in risultati prevedibili e di alta qualità per il tuo laboratorio e i tuoi pazienti.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Controllo Preciso della Temperatura (±1℃) | Garantisce resistenza e traslucenza costanti |

| Elementi Riscaldanti ad Alta Purezza | Previene contaminazioni e decolorazioni |

| Raffreddamento Controllato | Riduce il rischio di micro-fratture e difetti |

| Programmi di Sinterizzazione Rapida (65-90 min) | Aumenta la produttività del laboratorio e l'efficienza |

| Cicli Pre-programmati e Personalizzabili | Si adatta facilmente a vari materiali in zirconia |

| Ripristino Interruzione di Corrente | Protegge dalla perdita di cicli e dallo spreco di materiali |

Aggiorna il tuo laboratorio odontotecnico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori strumenti di precisione come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per risultati di sinterizzazione della zirconia ottimali. Contattaci oggi per migliorare il tuo flusso di lavoro e ottenere risultati clinici superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti