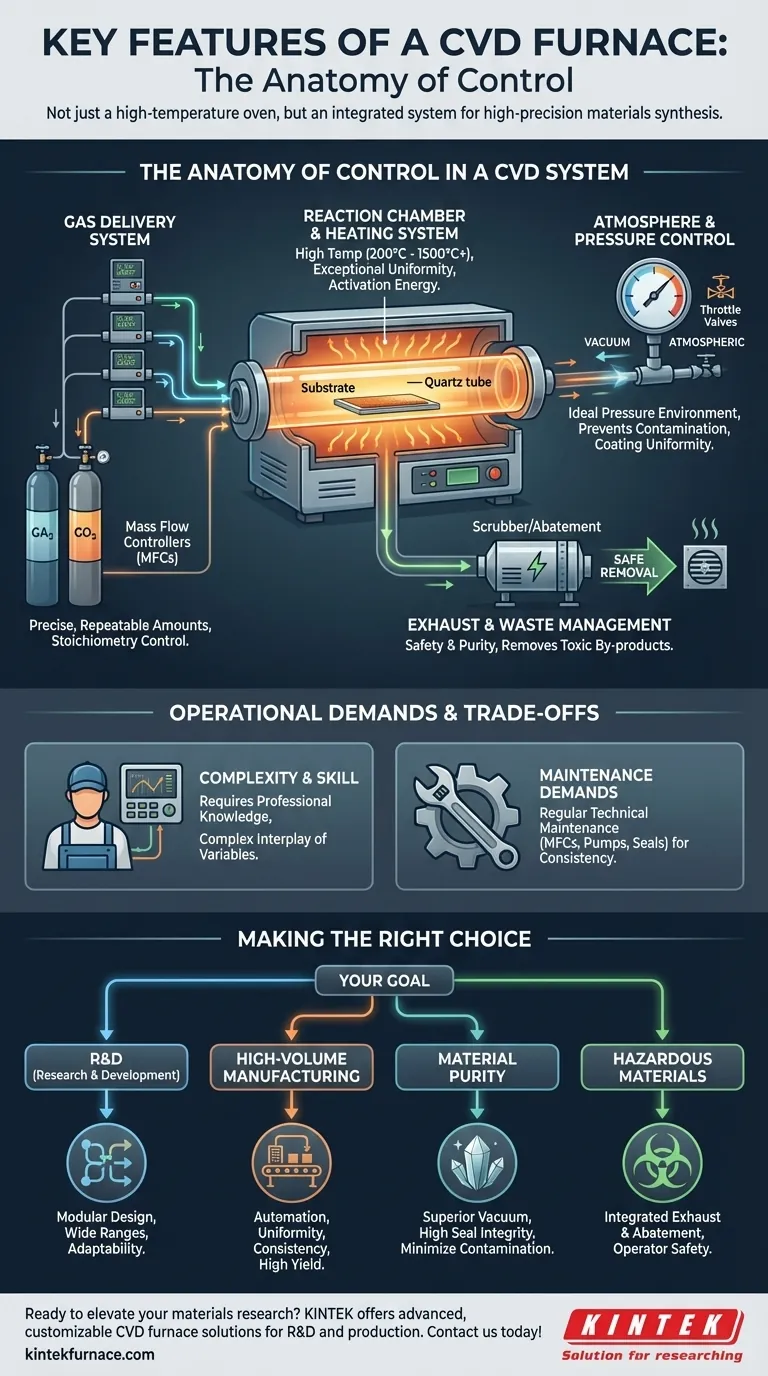

A forno per la deposizione di vapore chimico è un'apparecchiatura sofisticata progettata per depositare film sottili o rivestimenti su substrati attraverso reazioni chimiche controllate allo stato gassoso.Le caratteristiche principali includono la capacità di lavorare ad alta temperatura, il controllo preciso del flusso di gas, il riscaldamento uniforme e meccanismi di sicurezza avanzati.Questi forni sono essenziali per la produzione di materiali ad alte prestazioni come i semiconduttori e i nanotubi di carbonio, con sistemi moderni che offrono monitoraggio in tempo reale e regolazioni automatizzate per garantire efficienza e affidabilità.

Punti chiave spiegati:

-

Capacità ad alta temperatura

- I forni CVD operano in un'ampia gamma di temperature (da 200°C a oltre 1500°C), adattandosi a diversi materiali e processi.

- Esempio:La produzione di semiconduttori richiede spesso temperature superiori a 1000°C per ottenere una qualità ottimale del film.

-

Flusso di gas e controllo dell'atmosfera precisi

- I sistemi di erogazione dei gas regolano i gas precursori (ad esempio, il silano per i film di silicio) con elevata precisione.

- Le opzioni di atmosfera includono il vuoto, la bassa pressione o gli ambienti con gas inerte per prevenire la contaminazione.

-

Riscaldamento uniforme e stabilità della temperatura

- Il riscaldamento multizona assicura una distribuzione uniforme del calore, fondamentale per ottenere uno spessore costante del film.

- I controllori programmabili (ad esempio, i sistemi multistadio importati) consentono di ottenere risultati ripetibili per la pulizia di nanomateriali o wafer.

-

Sicurezza e automazione

- La protezione da sovratemperatura e l'autospegnimento prevengono i danni alle apparecchiature.

- Il monitoraggio in tempo reale regola dinamicamente parametri come il flusso di gas o la pressione.

-

Design modulare e scalabile

- Le zone calde possono essere sostituite da materiali diversi (ceramica o superleghe).

- Le opzioni di lavorazione in batch o in continuo soddisfano le esigenze di volume di produzione.

-

Gestione degli scarichi e dei sottoprodotti

- Sistemi di scarico efficienti rimuovono i sottoprodotti pericolosi (ad esempio, l'HCl nella deposizione del carburo di silicio).

- Le camere a vuoto mantengono la purezza isolando le reazioni dall'aria ambiente.

-

Applicazioni e flessibilità

- Utilizzata per semiconduttori, nanotubi e rivestimenti come i film di diamante.

- I parametri regolabili supportano la R&S e la produzione su scala industriale.

L'insieme di queste caratteristiche consente ai forni CVD di soddisfare i severi requisiti della sintesi di materiali avanzati, coniugando precisione e adattabilità.

Tabella riassuntiva:

| Caratteristica | Descrizione | Esempio di utilizzo |

|---|---|---|

| Capacità alle alte temperature | Funziona da 200°C a 1500°C+ | Produzione di semiconduttori (>1000°C) |

| Controllo preciso del flusso di gas | Regolazione accurata del gas precursore (ad es. silano) | Deposizione di film di silicio |

| Riscaldamento uniforme | Riscaldamento multizona per uno spessore costante del film | Sintesi di nanomateriali |

| Sicurezza e automazione | Protezione da sovratemperatura, monitoraggio in tempo reale | Regolazione dinamica dei parametri |

| Design modulare | Zone calde intercambiabili per ceramica/superleghe | Trattamento batch/continuo |

| Gestione degli scarichi | Rimuove i sottoprodotti pericolosi (ad es. HCl) | Deposizione di carburo di silicio |

| Flessibilità di applicazione | Supporta dalla R&S alla produzione su scala industriale | Rivestimenti diamantati, nanotubi |

Aggiornate il vostro laboratorio con un forno CVD su misura per le vostre esigenze!

Le soluzioni CVD avanzate di KINTEK combinano ingegneria di precisione e profonda personalizzazione, sia che stiate sviluppando semiconduttori, nanotubi o rivestimenti speciali.Le nostre attività di ricerca e sviluppo e la produzione interna garantiscono forni con un controllo della temperatura, una sicurezza e una scalabilità senza pari.

Contattateci oggi stesso

per discutere i requisiti del vostro progetto ed esplorare come i nostri

sistemi CVD ad alte prestazioni

possono accelerare la vostra ricerca o la vostra produzione.

Prodotti che potreste cercare:

Finestre di osservazione ad alta temperatura per sistemi sottovuoto

Resistenti elementi riscaldanti per condizioni estreme

Valvole di precisione per il controllo del gas CVD

Porte in vetro zaffiro per il monitoraggio del vuoto ultra-elevato

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora