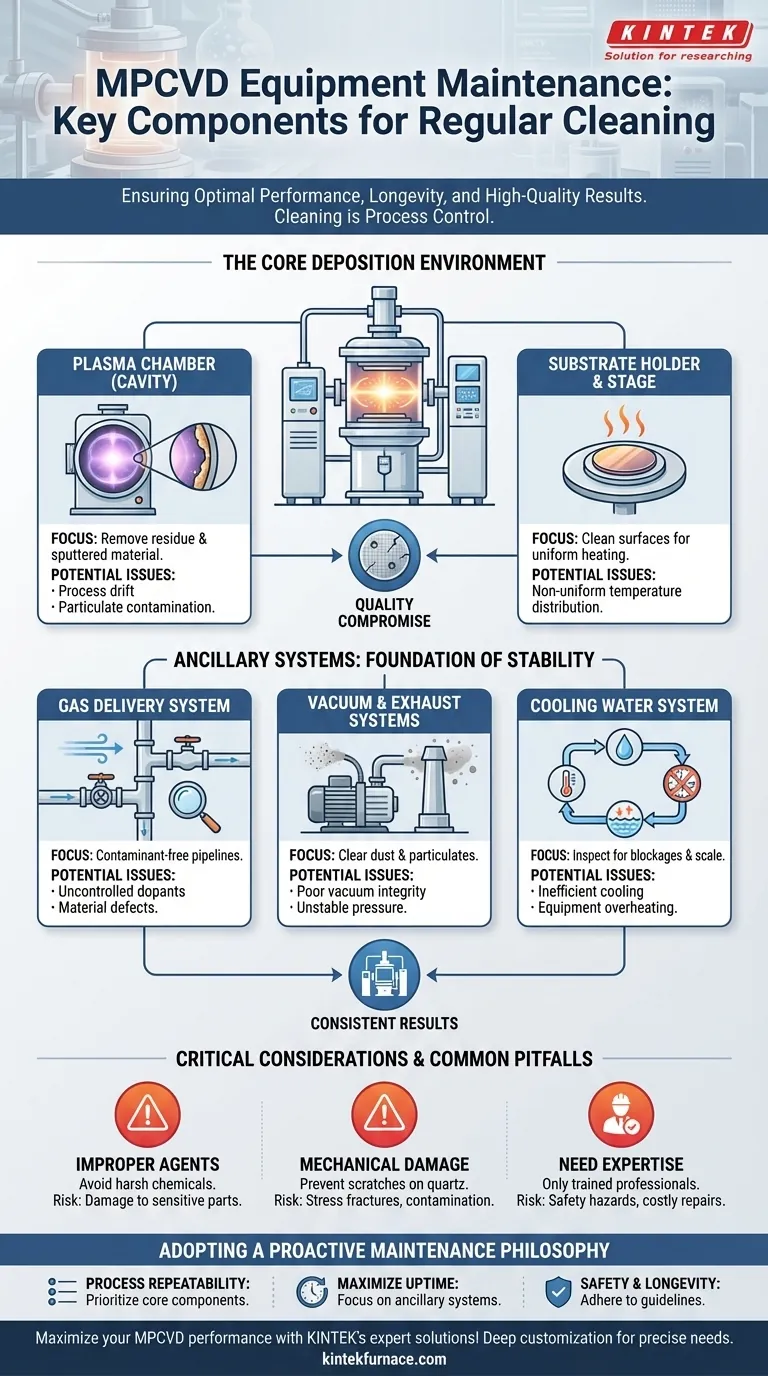

Per garantire prestazioni e longevità ottimali, i componenti chiave che richiedono una pulizia regolare nelle apparecchiature MPCVD sono la camera al plasma interna (cavità), il portacampioni, le tubazioni di erogazione del gas e i sistemi di vuoto e scarico. Una corretta manutenzione implica anche l'ispezione del sistema di raffreddamento ad acqua per eventuali ostruzioni e l'assicurazione che tutte le superfici del sistema siano prive di detriti. Questa routine non riguarda solo la pulizia; è un fattore critico per ottenere risultati di deposizione consistenti e di alta qualità.

La pulizia MPCVD è una forma di controllo del processo. Andando oltre i semplici elenchi di componenti, l'obiettivo è eliminare sistematicamente le fonti di contaminazione che degradano l'integrità del vuoto, interrompono la stabilità del plasma e, in ultima analisi, compromettono la qualità del materiale in crescita.

L'ambiente di deposizione centrale: protezione del processo

I componenti all'interno e direttamente collegati alla camera al plasma hanno l'impatto più immediato sui risultati della deposizione. La contaminazione qui si traduce direttamente in difetti nel prodotto finale.

La camera al plasma (cavità)

Le pareti interne della camera accumulano residui dai gas precursori e materiale spruzzato dal supporto o dal substrato. Questo accumulo può sfaldarsi durante un ciclo, creando particolato che contamina il processo di crescita. In modo più sottile, può alterare l'accoppiamento microonde-plasma, portando a una deriva del processo nel tempo.

Portacampioni e stadio

Lo stadio che supporta il substrato è soggetto a calore intenso e interazione con il plasma. Qualsiasi materiale estraneo o accumulo sulla sua superficie può portare a una distribuzione non uniforme della temperatura sul substrato. Ciò influisce direttamente sull'uniformità e sulla qualità del film depositato.

Sistemi ausiliari: le fondamenta della stabilità

I sistemi di supporto sono altrettanto critici quanto la camera stessa. La loro pulizia e il corretto funzionamento garantiscono un ambiente di processo stabile e ripetibile.

Sistema di erogazione del gas

Le tubazioni che erogano i gas precursori devono essere impeccabilmente pulite. Pensatele come le arterie del vostro sistema. Qualsiasi contaminazione interna può essere trasportata nella camera, agendo come un dopante incontrollato o una fonte di difetti nel materiale.

Sistemi di vuoto e scarico

Il sistema del vuoto, comprese pompe e manometri, deve mantenere una pressione di base specifica. Il sistema di scarico rimuove i sottoprodotti. L'accumulo di polvere e particolato nelle linee e nei filtri di scarico può ridurre l'efficienza di pompaggio, portando a una scarsa integrità del vuoto e a una pressione della camera instabile durante la deposizione.

Sistema di raffreddamento ad acqua

Il sistema di raffreddamento regola la temperatura di componenti critici come il generatore di microonde e le pareti della camera. L'incrostazione o la crescita biologica all'interno delle linee di raffreddamento possono causare ostruzioni, portando a un raffreddamento inefficiente. Ciò può causare il surriscaldamento e lo spegnimento delle apparecchiature, o creare instabilità di temperatura che influiscono sul processo.

Considerazioni critiche e insidie comuni

La pulizia delle apparecchiature MPCVD è un compito ad alto rischio, dove l'approccio sbagliato può essere più dannoso della mancata pulizia.

Il pericolo di agenti detergenti impropri

Non utilizzare mai detergenti aggressivi, abrasivi o chimici forti a meno che non siano esplicitamente specificati dal produttore dell'apparecchiatura. Questi possono danneggiare componenti sensibili come finestre di quarzo, O-ring e rivestimenti interni specializzati, portando a costose riparazioni e perdite di vuoto. L'alcol isopropilico (IPA) e l'acqua deionizzata sono punti di partenza comuni.

Rischio di danno meccanico

È necessario prestare attenzione per evitare di graffiare le superfici interne, in particolare i componenti in quarzo. I graffi possono diventare punti di inizio per fratture da stress o creare aree in cui si accumula la contaminazione, rendendo la pulizia futura più difficile e meno efficace.

La necessità di competenza professionale

A causa della complessità, delle alte tensioni e dell'uso di gas specializzati, la manutenzione dovrebbe essere eseguita solo da professionisti qualificati. Un operatore non addestrato che tenta di pulire i componenti interni può facilmente causare danni o creare un grave pericolo per la sicurezza. Seguire sempre i protocolli di manutenzione specifici del produttore.

Adottare una filosofia di manutenzione proattiva

Il vostro approccio alla pulizia dovrebbe essere guidato dai vostri obiettivi operativi. Un programma di manutenzione sistematico è essenziale per prevenire problemi prima che influiscano sulla vostra ricerca o produzione.

- Se il vostro obiettivo primario è la ripetibilità del processo: La vostra massima priorità è la pulizia della camera al plasma, del portacampioni e delle linee di erogazione del gas per eliminare le fonti di contaminazione chimica e particellare.

- Se il vostro obiettivo primario è massimizzare il tempo di attività: Prestare molta attenzione alla pulizia e all'ispezione dei sistemi di raffreddamento ad acqua, vuoto e scarico per prevenire guasti e interruzioni delle apparecchiature.

- Se il vostro obiettivo primario è la sicurezza e la longevità: Attenersi rigorosamente alle linee guida del produttore e assicurarsi che solo personale addestrato esegua la manutenzione, utilizzando materiali approvati per evitare di danneggiare l'apparecchiatura.

In definitiva, considerare la pulizia regolare come parte integrante del vostro processo – non solo come un compito – è la chiave per ottenere risultati stabili e affidabili dal vostro sistema MPCVD.

Tabella riassuntiva:

| Componente | Focus principale della pulizia | Potenziali problemi se trascurati |

|---|---|---|

| Camera al plasma (cavità) | Rimuovere residui e materiale spruzzato | Deriva del processo, contaminazione da particolato |

| Portacampioni | Pulire le superfici per un riscaldamento uniforme | Distribuzione non uniforme della temperatura |

| Sistema di erogazione del gas | Assicurarsi che le tubazioni siano prive di contaminanti | Dopanti incontrollati, difetti del materiale |

| Sistemi di vuoto e scarico | Rimuovere polvere e particolato | Scarsa integrità del vuoto, pressione instabile |

| Sistema di raffreddamento ad acqua | Ispezionare per blocchi e incrostazioni | Raffreddamento inefficiente, surriscaldamento delle apparecchiature |

Massimizzate le prestazioni delle vostre apparecchiature MPCVD con le soluzioni esperte di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le vostre esigenze sperimentali uniche, migliorando la ripetibilità del processo, il tempo di attività e la sicurezza. Non lasciate che le sfide di manutenzione vi frenino—contattateci oggi per discutere come possiamo supportare il successo del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità