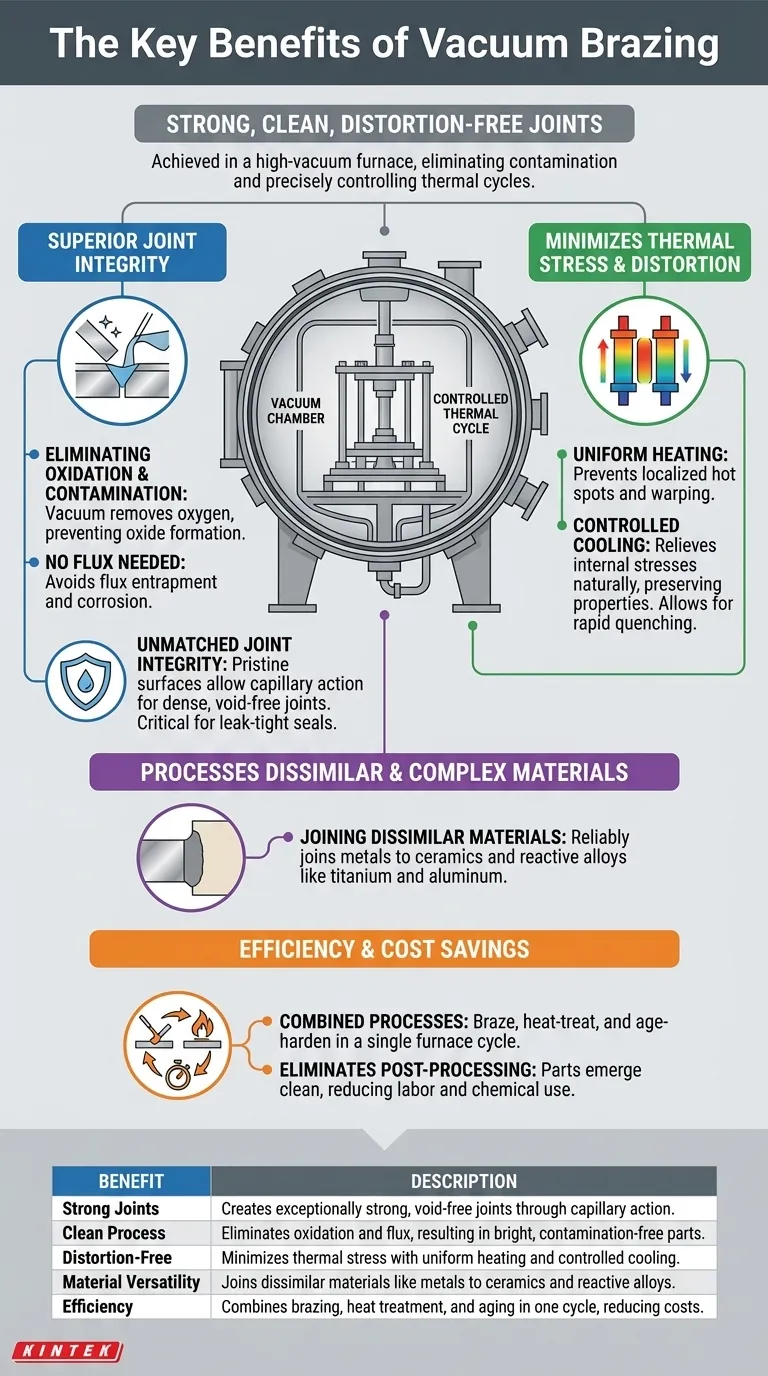

I principali vantaggi della brasatura sottovuoto sono la creazione di giunti eccezionalmente forti, puliti e privi di distorsioni, specialmente in assemblaggi complessi o con materiali sensibili. Ciò si ottiene eseguendo il processo di giunzione all'interno di un forno ad alto vuoto, che elimina la contaminazione atmosferica e consente un controllo preciso sull'intero ciclo termico, dal riscaldamento al raffreddamento.

La sfida principale nella produzione avanzata è unire i materiali senza comprometterne l'integrità. La brasatura sottovuoto risolve questo problema creando un ambiente ideale, privo di contaminazioni, che minimizza lo stress termico, consentendo giunti forti e senza vuoti anche tra materiali dissimili e complessi.

Le Basi: Come la Brasatura Sottovuoto Ottiene Giunti Superiori

La brasatura sottovuoto è un processo in cui un materiale d'apporto si fonde e unisce i componenti all'interno di un vuoto. I principi alla base di questo ambiente sono ciò che ne conferisce i principali benefici.

Eliminazione dell'Ossidazione e della Contaminazione

In un'atmosfera normale, il riscaldamento dei metalli crea ossidi sulla superficie che interferiscono con il processo di giunzione. Il vuoto rimuove praticamente tutto l'ossigeno e gli altri gas reattivi.

Questo impedisce la formazione di ossidi, risultando in una superficie perfettamente pulita a cui il metallo d'apporto può aderire. I pezzi finali emergono dal forno brillanti e puliti, spesso senza richiedere pulizia post-processo.

Poiché l'ambiente sottovuoto è intrinsecamente pulito, non è necessario alcun flussante—un agente chimico utilizzato in altri metodi di brasatura. Questo elimina completamente il rischio di intrappolamento del flussante, una causa comune di corrosione e rottura del giunto nel tempo.

Garantire un'Integrità del Giunto Ineguagliabile

Le superfici incontaminate consentono al metallo d'apporto fuso di fluire liberamente e bagnare completamente i materiali base attraverso l'azione capillare.

Questa azione attira il riempitivo negli spazi più stretti, creando un giunto denso e privo di vuoti. Questo è fondamentale per applicazioni che richiedono sigillature a tenuta stagna, come nei sistemi di alimentazione, idraulici o ad alta pressione.

Lavorazione di Materiali Dissimili e Complessi

La natura altamente controllata della brasatura sottovuoto la rende uno dei pochi metodi in grado di unire in modo affidabile materiali con proprietà diverse.

Ciò include l'unione di metalli a ceramiche o l'unione di leghe reattive come titanio e alluminio, che sono estremamente difficili da unire con la saldatura convenzionale a causa della loro rapida ossidazione.

Minimizzazione dello Stress Termico e della Distorsione

Un punto critico di fallimento nella giunzione dei materiali è lo stress e la deformazione causati dal calore. La brasatura sottovuoto è specificamente progettata per gestire questo impatto termico.

L'Importanza del Riscaldamento Uniforme

All'interno di un forno a vuoto, l'intero assemblaggio viene riscaldato lentamente e uniformemente. Ciò previene i punti caldi localizzati comuni nella saldatura che causano la deformazione o la distorsione dei componenti.

Ogni parte dell'assemblaggio raggiunge la temperatura di brasatura contemporaneamente, garantendo un flusso uniforme del riempitivo e minimizzando lo stress interno.

Il Ruolo del Raffreddamento Controllato

Dopo la brasatura, l'assemblaggio viene raffreddato a una velocità lenta e precisamente controllata. Questo permette agli stress interni di rilasciarsi naturalmente, preservando le proprietà metallurgiche originali del materiale e la stabilità dimensionale.

Sebbene il raffreddamento lento sia standard, alcuni forni offrono anche opzioni per la tempra rapida con gas inerte. Questo consente di ottenere specifici risultati metallurgici, come l'indurimento, nello stesso ciclo.

Comprensione dei Compromessi e dei Requisiti

I vantaggi della brasatura sottovuoto sono significativi, ma non vengono raggiunti senza soddisfare requisiti specifici. Comprendere questi è fondamentale per un risultato di successo.

L'Esigenza Critica di Pulizia

La brasatura sottovuoto non è un processo indulgente. Qualsiasi contaminante superficiale come oli, grasso o sporco sui pezzi vaporizzerà nel vuoto (degasando) e contaminerà l'intero carico del forno, portando a giunti scadenti o falliti.

Le parti devono essere pulite meticolosamente e maneggiate in un ambiente pulito prima di essere caricate nel forno.

L'Investimento in Attrezzature e Competenza

I forni a vuoto sono attrezzature capitali complesse e costose. Richiedono operatori qualificati per gestire le variabili del processo, dai livelli di vuoto ai profili di temperatura precisi.

Questo rende il processo meno adatto per riparazioni economiche e una tantum e più adatto per lavori di alto valore e a livello di produzione in cui la qualità e la ripetibilità sono fondamentali.

Guadagnare Efficienza Oltre la Brasatura

Il vero vantaggio economico della brasatura sottovuoto deriva spesso dal consolidamento del processo.

Combinazione di Processi in un Singolo Ciclo

Una singola corsa del forno può essere utilizzata per eseguire contemporaneamente più processi termici. È comune brasare, trattare termicamente e temprare per invecchiamento i componenti in un unico ciclo continuo.

Questo consolidamento consente di risparmiare enormi quantità di tempo, energia e costi di movimentazione dei materiali rispetto all'esecuzione di ogni fase in un'apparecchiatura separata.

Eliminazione della Post-Lavorazione

Poiché le parti emergono dal forno pulite e prive di ossidazione, la necessità di pulizia post-brasatura per rimuovere flussante o scaglie viene eliminata. Ciò riduce i costi di manodopera, diminuisce i tempi di consegna ed evita l'uso di sostanze chimiche di pulizia pericolose.

Scegliere la Soluzione Giusta per la Tua Applicazione

Usa queste linee guida per determinare se la brasatura sottovuoto è l'approccio corretto per il tuo progetto.

- Se il tuo obiettivo principale è unire materiali dissimili o sensibili (ad es. leghe aerospaziali, ceramiche a metallo): La brasatura sottovuoto è la scelta migliore grazie al suo ambiente non contaminante e termicamente controllato.

- Se il tuo obiettivo principale è la massima resistenza del giunto e l'integrità a tenuta stagna (ad es. sistemi di alimentazione, dispositivi medici): La natura priva di flussante e di vuoti dei giunti brasati sottovuoto offre un'affidabilità ineguagliabile.

- Se il tuo obiettivo principale è la produzione in grande volume di assemblaggi complessi: La capacità di elaborare interi lotti e combinare cicli di trattamento termico in un'unica operazione offre significativi risparmi di costi e tempo.

- Se il tuo obiettivo principale è la giunzione rapida ed economica di parti semplici e non critiche: I metodi convenzionali come la saldatura o la brasatura a fiamma in atmosfera sono probabilmente più convenienti.

Comprendendo questi principi, puoi sfruttare con fiducia la brasatura sottovuoto per risolvere sfide complesse di giunzione che altri metodi semplicemente non possono affrontare.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Giunti Forti | Crea giunti eccezionalmente forti e privi di vuoti tramite azione capillare. |

| Processo Pulito | Elimina l'ossidazione e il flussante, risultando in parti brillanti e prive di contaminazioni. |

| Senza Distorsioni | Minimizza lo stress termico con riscaldamento uniforme e raffreddamento controllato. |

| Versatilità dei Materiali | Unisce materiali dissimili come metalli a ceramiche e leghe reattive. |

| Efficienza | Combina brasatura, trattamento termico e invecchiamento in un unico ciclo, riducendo i costi. |

Pronto a migliorare la tua produzione con la brasatura sottovuoto? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni Sottovuoto e ad Atmosfera, su misura per settori come l'aerospaziale e i dispositivi medici. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche di giunti forti e puliti. Contattaci oggi per discutere come la nostra esperienza può beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?