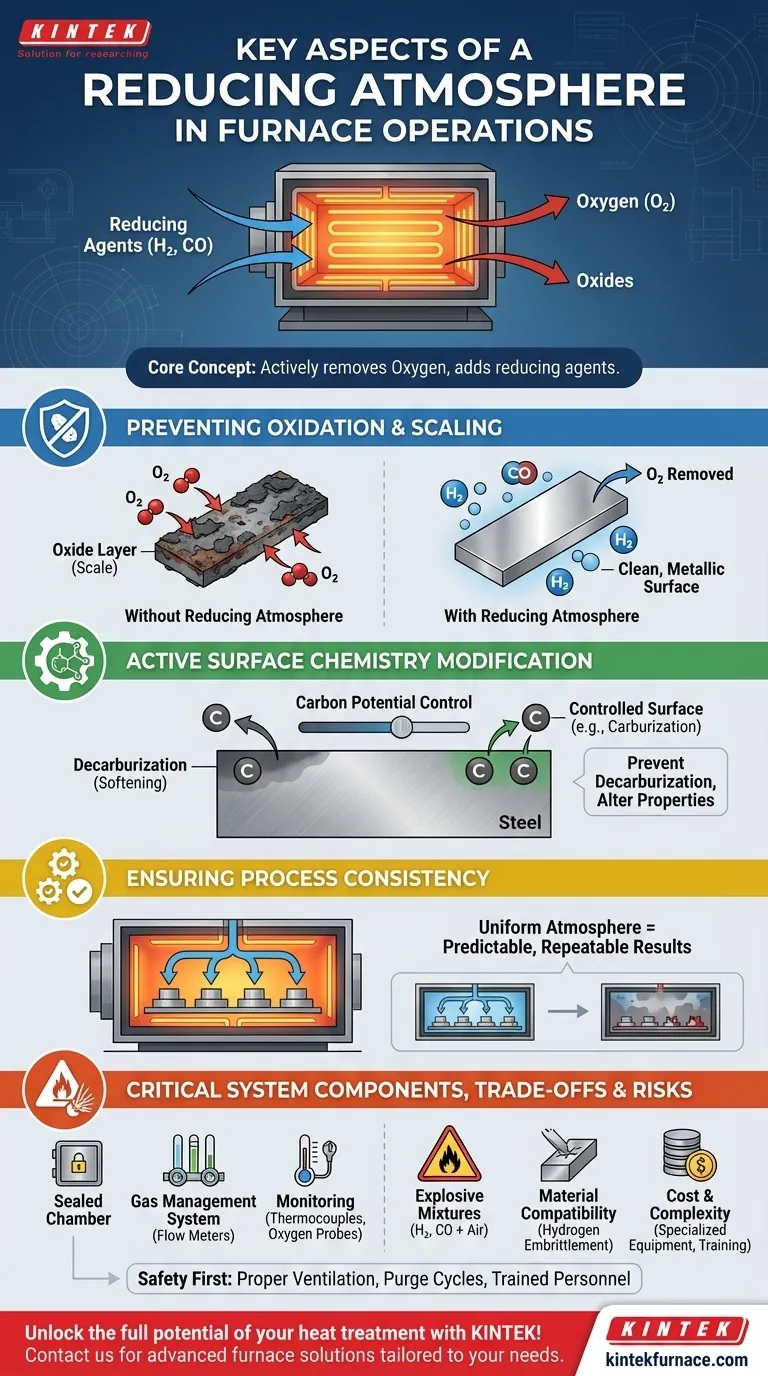

Alla base, un'atmosfera riducente è un ambiente gassoso accuratamente controllato all'interno di un forno che rimuove attivamente l'ossigeno e aggiunge agenti riducenti come idrogeno o monossido di carbonio. Il suo scopo principale è prevenire reazioni superficiali come la formazione di scaglia e l'ossidazione su un pezzo durante il trattamento termico ad alta temperatura, garantendo l'integrità del materiale e raggiungendo specifiche proprietà superficiali.

Un'atmosfera riducente non è semplicemente una coperta protettiva; è un agente chimico attivo nel processo di trattamento termico. Padroneggiare la sua composizione e il suo controllo è la chiave per prevenire l'ossidazione indesiderata e modificare con precisione la chimica superficiale di un materiale per le caratteristiche di prestazione desiderate.

Il Ruolo Fondamentale di un'Atmosfera Riducente

Per comprenderne l'importanza, bisogna considerare l'atmosfera come un ingrediente del processo, altrettanto critico quanto il tempo e la temperatura. Essa influenza direttamente la qualità finale e le proprietà del materiale in trattamento.

Prevenzione dell'Ossidazione e della Scaglia

Alle alte temperature richieste per il trattamento termico, la maggior parte dei metalli reagisce prontamente con l'ossigeno disponibile. Questa reazione forma uno strato di ossido, o "scaglia", sulla superficie del materiale.

Un'atmosfera riducente, ricca di componenti come idrogeno (H₂) o monossido di carbonio (CO), contrasta chimicamente questo fenomeno. Essa rimuove gli atomi di ossigeno dalla superficie, impedendo la formazione di ossidi e persino "riducendo" eventuali ossidi leggeri esistenti al loro stato metallico puro.

Modifica Attiva della Chimica Superficiale

Oltre alla semplice protezione, un'atmosfera riducente può essere progettata per alterare attivamente la superficie di un materiale.

Ad esempio, controllando il potenziale di carbonio del gas, si può prevenire la decarburazione — la perdita di carbonio dalla superficie dell'acciaio, che lo renderebbe più tenero. In altri processi, l'atmosfera è deliberatamente progettata per causare la decarburazione o altre modifiche superficiali specifiche.

Garanzia di Coerenza del Processo

Un'atmosfera inconsistente è una causa primaria di difetti. Se la composizione del gas varia all'interno del forno, una parte può sperimentare condizioni sia riducenti che ossidanti su diverse aree della sua superficie.

Mantenere un'atmosfera uniforme con una concentrazione costante di agenti riducenti assicura che ogni parte, e ogni superficie di quella parte, riceva esattamente lo stesso trattamento, garantendo risultati prevedibili e ripetibili.

Componenti Chiave di un Sistema a Atmosfera Controllata

Ottenere e mantenere un'atmosfera riducente precisa richiede hardware di forno specializzato progettato per il contenimento e il controllo.

La Camera di Riscaldamento Sigillata

La base è una camera ben sigillata, spesso costruita con leghe resistenti alle alte temperature e materiali isolanti. Efficaci meccanismi di sigillatura sono critici per impedire che l'atmosfera controllata fuoriesca e, cosa più importante, per impedire che l'aria esterna (ossigeno) entri.

Sistemi di Gestione del Gas

Questi sistemi introducono i gas desiderati e controllano con precisione la loro miscela e la velocità di flusso. Ciò include ingressi del gas, uscite e sistemi di controllo dell'atmosfera con flussimetri e analizzatori che consentono agli operatori di regolare il potenziale chimico dell'ambiente.

Monitoraggio della Temperatura e dell'Atmosfera

Il monitoraggio continuo è imprescindibile sia per la qualità che per la sicurezza. Le termocoppie tracciano la temperatura, mentre sensori dedicati come le sonde di ossigeno misurano la composizione in tempo reale dell'atmosfera del forno, consentendo un'azione correttiva immediata.

Comprendere i Compromessi e i Rischi per la Sicurezza

Sebbene potenti, le atmosfere riducenti introducono complessità e pericoli che devono essere gestiti. La mancata osservanza di questi rischi può portare a danni alle attrezzature, prodotti rovinati o lesioni gravi.

Il Rischio di Miscele Esplosive

Molti gas utilizzati per creare atmosfere riducenti — specialmente idrogeno e monossido di carbonio — sono infiammabili e possono essere esplosivi se miscelati con l'aria in determinate concentrazioni.

Controlli ingegneristici appropriati, come operare in un'area ben ventilata e utilizzare cicli di spurgo con un gas inerte come l'azoto prima e dopo il processo, sono misure di sicurezza essenziali.

Compatibilità dei Materiali ed Effetti Indesiderati

Un'atmosfera riducente non è una soluzione universale. Per alcune leghe, un'alta concentrazione di idrogeno può portare all'infragilimento da idrogeno, un fenomeno in cui il metallo diventa fragile e si rompe sotto stress. L'atmosfera deve essere scelta in base al materiale specifico in lavorazione.

Costo e Complessità

Mantenere un'atmosfera controllata è intrinsecamente più complesso e costoso rispetto al riscaldamento all'aria aperta. Richiede attrezzature specializzate, una fornitura continua di gas di processo, sistemi di controllo sofisticati e personale adeguatamente formato per operare il forno in modo sicuro ed efficace.

Scegliere la Soluzione Giusta per il Tuo Processo

L'atmosfera ideale dipende interamente dal tuo materiale, dal risultato desiderato e dai tuoi vincoli operativi.

- Se il tuo obiettivo primario è prevenire qualsiasi ossidazione superficiale su leghe sensibili: Un'atmosfera di idrogeno ad alta purezza o un ambiente di alto vuoto è la scelta più efficace.

- Se stai eseguendo trattamenti termici generali come la ricottura o la normalizzazione su acciai al carbonio: Un gas generato endotermico o esotermico, conveniente, fornirà un potenziale riducente sufficiente.

- Se il tuo obiettivo è modificare attivamente la chimica superficiale (ad esempio, decarburazione): Avrai bisogno di un'atmosfera specificamente ingegnerizzata con aggiunte controllate di gas come il vapore acqueo per guidare la reazione.

- Se la sicurezza e la semplicità operativa sono le massime priorità: Considera un'atmosfera a base di azoto con una piccola percentuale di idrogeno, che minimizza i rischi di infiammabilità pur prevenendo la maggior parte dell'ossidazione.

In definitiva, trattare l'atmosfera del forno come un input critico del processo — di pari importanza rispetto al tempo e alla temperatura — è il fondamento di un trattamento termico di successo.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Utilizza agenti riducenti come H₂ o CO per rimuovere l'ossigeno, prevenendo la formazione di scaglia e l'ossidazione sui materiali. |

| Modifica della Chimica Superficiale | Altera attivamente le superfici dei materiali, ad esempio controllando il potenziale di carbonio per prevenire la decarburazione nell'acciaio. |

| Coerenza del Processo | Mantiene un'atmosfera uniforme per risultati prevedibili e ripetibili su tutte le parti. |

| Rischi per la Sicurezza | Include rischi di miscele esplosive con gas come H₂ e CO, che richiedono un'adeguata ventilazione e spurgo. |

| Compatibilità dei Materiali | Deve essere scelto con cura per evitare problemi come l'infragilimento da idrogeno in alcune leghe. |

Sblocca tutto il potenziale dei tuoi processi di trattamento termico con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con leghe sensibili o acciai al carbonio, la nostra esperienza garantisce prestazioni e sicurezza ottimali. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio