In breve, i materiali depositati tramite Chemical Vapor Deposition (CVD) sono fondamentali per praticamente ogni moderna industria ad alta tecnologia. Dai microprocessori nei nostri smartphone ai rivestimenti protettivi sulle turbine dei motori a reazione, il CVD è utilizzato per creare film sottili e materiali ultra-puri e ad alte prestazioni che altrimenti sarebbero impossibili da fabbricare. Le sue applicazioni spaziano nell'elettronica, nell'aerospaziale, nell'automotive e nelle tecnologie energetiche e mediche di nuova generazione.

Il vero valore del CVD non risiede solo in una singola applicazione, ma nella sua profonda versatilità. È un processo che offre agli ingegneri un controllo a livello atomico per depositare una vasta gamma di materiali, inclusi metalli, ceramiche e semiconduttori, su substrati, consentendo le proprietà materiali precise richieste per la produzione avanzata.

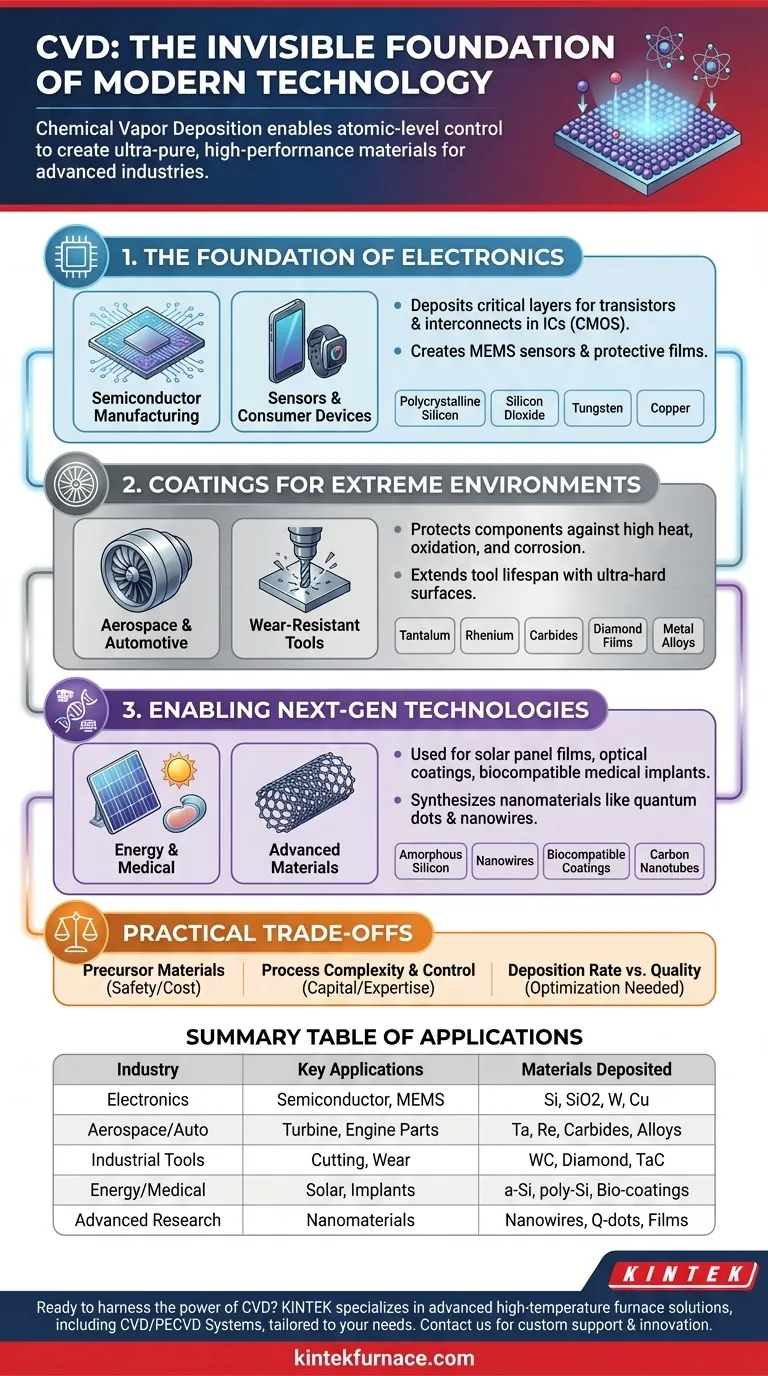

Le Basi dell'Elettronica Moderna

L'industria elettronica è probabilmente il più grande e critico utilizzatore del CVD. La capacità del processo di depositare film sottili eccezionalmente puri e uniformi è essenziale per creare le strutture microscopiche che alimentano il nostro mondo digitale.

Fabbricazione di Semiconduttori

Al centro di ogni computer, smartphone e centro dati ci sono circuiti integrati costruiti su wafer di silicio. Il CVD è il processo fondamentale utilizzato per depositare gli strati critici di materiale che formano transistor e interconnessioni.

Questo include la deposizione di silicio policristallino per i gate dei transistor, biossido di silicio come isolante e metalli come il tungsteno e il rame per collegare i milioni di componenti su un singolo chip. Senza il CVD, la moderna tecnologia CMOS (Complementary Metal-Oxide-Semiconductor) non esisterebbe.

Sensori Avanzati e Dispositivi di Consumo

Oltre all'elaborazione di base, il CVD è utilizzato per creare componenti specializzati. Permette la fabbricazione di sensori per sistemi automobilistici, dispositivi per la casa intelligente e controlli HVAC.

Nell'elettronica di consumo come i dispositivi indossabili e i "hearables", il CVD fornisce i film sottili necessari per tutto, dai microfoni MEMS (Micro-Electro-Mechanical Systems) alle barriere protettive resistenti all'umidità sui componenti interni.

Rivestimenti ad Alte Prestazioni per Ambienti Estremi

Molte industrie si affidano a materiali che possono resistere a temperature estreme, prodotti chimici corrosivi e intensa usura meccanica. Il CVD fornisce un modo per applicare rivestimenti ultra-duri e resilienti a materiali di base meno durevoli.

Componenti Aerospaziali e Automobilistici

Il CVD è utilizzato per depositare leghe metalliche avanzate e rivestimenti ceramici su componenti come pale di turbina e parti di motori. Questi strati proteggono dall'ossidazione e dalla corrosione ad alta temperatura, prolungando la vita del componente e migliorando la sicurezza e l'efficienza del carburante.

Materiali come il tantalio, il renio e carburi specializzati vengono depositati per creare barriere termiche e superfici resistenti all'usura che sono critiche per le prestazioni in questi settori esigenti.

Utensili Resistenti all'Usura e da Taglio

L'eccezionale durezza di certi materiali li rende ideali per utensili industriali. Il CVD è utilizzato per rivestire macchine utensili, punte da trapano e lame da taglio con materiali come carburo di tungsteno, carburo di tantalio e persino film di diamante.

Questi rivestimenti aumentano drasticamente la durata dell'utensile, riducono l'attrito e consentono operazioni di lavorazione più veloci e precise.

Abilitare le Tecnologie di Nuova Generazione

Il CVD non è solo un processo per affinare le tecnologie esistenti; è un abilitatore chiave per crearne di completamente nuove. La sua precisione consente ai ricercatori di costruire materiali dal livello atomico.

Energia, Ottica e Dispositivi Medici

Nel settore energetico, il CVD è utilizzato per creare i film sottili di silicio amorfo e policristallino che costituiscono la base di molti pannelli solari. Per l'ottica, è utilizzato per depositare rivestimenti antiriflesso su lenti e creare film ottici specializzati.

Il processo viene anche sfruttato per creare rivestimenti biocompatibili per impianti medici e per produrre materiali per l'imaging medico avanzato.

Materiali e Strutture Avanzate

Guardando al futuro, il CVD è un metodo primario per sintetizzare materiali avanzati con proprietà uniche. Ciò include la crescita di strutture complesse come i nanotubi di carbonio e i nanofili.

È anche utilizzato per creare quantum dot e altri nanomateriali che sono centrali per la ricerca nell'informatica, nei display e nei biosensori di prossima generazione.

Comprendere i Compromessi Pratici

Sebbene incredibilmente potente, il CVD è un processo complesso e ad alta intensità di risorse. La sua applicazione non è priva di significative considerazioni pratiche che ne dettano l'uso.

Il Ruolo dei Materiali Precursori

Il CVD funziona introducendo gas precursori reattivi in una camera. La disponibilità, il costo, la purezza e la sicurezza di questi precursori sono fattori importanti. Molti sono altamente tossici, infiammabili o corrosivi, richiedendo ampie infrastrutture di sicurezza e manipolazione.

Complessità e Controllo del Processo

Per ottenere un film uniforme e di alta qualità è necessario un controllo preciso di numerose variabili, tra cui temperatura, pressione, portate di gas e chimica della camera. I sistemi CVD sono apparecchiature sofisticate che richiedono un significativo investimento di capitale e competenza operativa.

Velocità di Deposizione vs. Qualità

Spesso esiste un compromesso diretto tra la velocità di deposizione e la qualità del film risultante. Velocità di deposizione più elevate possono talvolta introdurre difetti o impurità, quindi i processi devono essere ottimizzati attentamente per i requisiti di qualità specifici dell'applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se il CVD è il processo appropriato dipende interamente dalle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale è la produzione di elettronica ad alto volume: Il CVD è lo standard non negoziabile per creare i film sottili semiconduttori e dielettrici ultra-puri e uniformi richiesti per i circuiti integrati.

- Se il tuo obiettivo principale sono le prestazioni meccaniche e la durabilità: Il CVD è la scelta principale per applicare rivestimenti eccezionalmente duri, resistenti all'usura e termicamente stabili come il diamante o il carburo di tungsteno.

- Se il tuo obiettivo principale è la ricerca e i materiali avanzati: Il CVD offre una flessibilità impareggiabile per sintetizzare nuove strutture di materiali come nanotubi, nanofili e film sottili personalizzati per applicazioni sperimentali.

In definitiva, la deposizione chimica da fase vapore (CVD) è il processo invisibile ma essenziale che ingegnerizza i materiali fondamentali del nostro paesaggio tecnologico moderno.

Tabella riassuntiva:

| Industria | Principali applicazioni CVD | Materiali depositati |

|---|---|---|

| Elettronica | Fabbricazione di semiconduttori, sensori, dispositivi MEMS | Silicio policristallino, biossido di silicio, tungsteno, rame |

| Aerospaziale e automobilistico | Rivestimenti per pale di turbina, protezione per parti di motori | Tantalio, renio, carburi, leghe metalliche |

| Utensili industriali | Utensili da taglio, rivestimenti resistenti all'usura | Carburo di tungsteno, film di diamante, carburo di tantalio |

| Energia e medicina | Pannelli solari, rivestimenti ottici, impianti medici | Silicio amorfo, silicio policristallino, rivestimenti biocompatibili |

| Ricerca avanzata | Nanomateriali, quantum dot, nanotubi di carbonio | Nanofili, quantum dot, film sottili personalizzati |

Pronto a sfruttare la potenza del CVD per il tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea completa di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, supportati da ampie capacità di personalizzazione. Che tu sia nel settore dell'elettronica, aerospaziale, energetico o della ricerca, la nostra esperienza garantisce una deposizione precisa dei materiali per prestazioni e innovazione superiori. Contattaci oggi per discutere come possiamo elevare i tuoi progetti con tecnologia all'avanguardia e supporto personalizzato!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora