In sostanza, gli stadi programmabili ti offrono un controllo preciso sull'intero processo di riscaldamento e raffreddamento di un restauro dentale. Consentono a un tecnico di personalizzare ogni fase del ciclo di sinterizzazione impostando velocità di rampa di temperatura specifiche, definendo tempi di mantenimento a temperature critiche e programmando avvii ritardati. Questo controllo assoluto è la chiave per ottenere le proprietà desiderate del materiale nel restauro finale.

La capacità di programmare gli stadi non è solo una comodità; è il meccanismo per sbloccare il pieno potenziale estetico e strutturale dei moderni materiali dentali. Personalizzando il trattamento termico, i tecnici influenzano direttamente la resistenza, la traslucenza e l'accuratezza del colore del restauro finale.

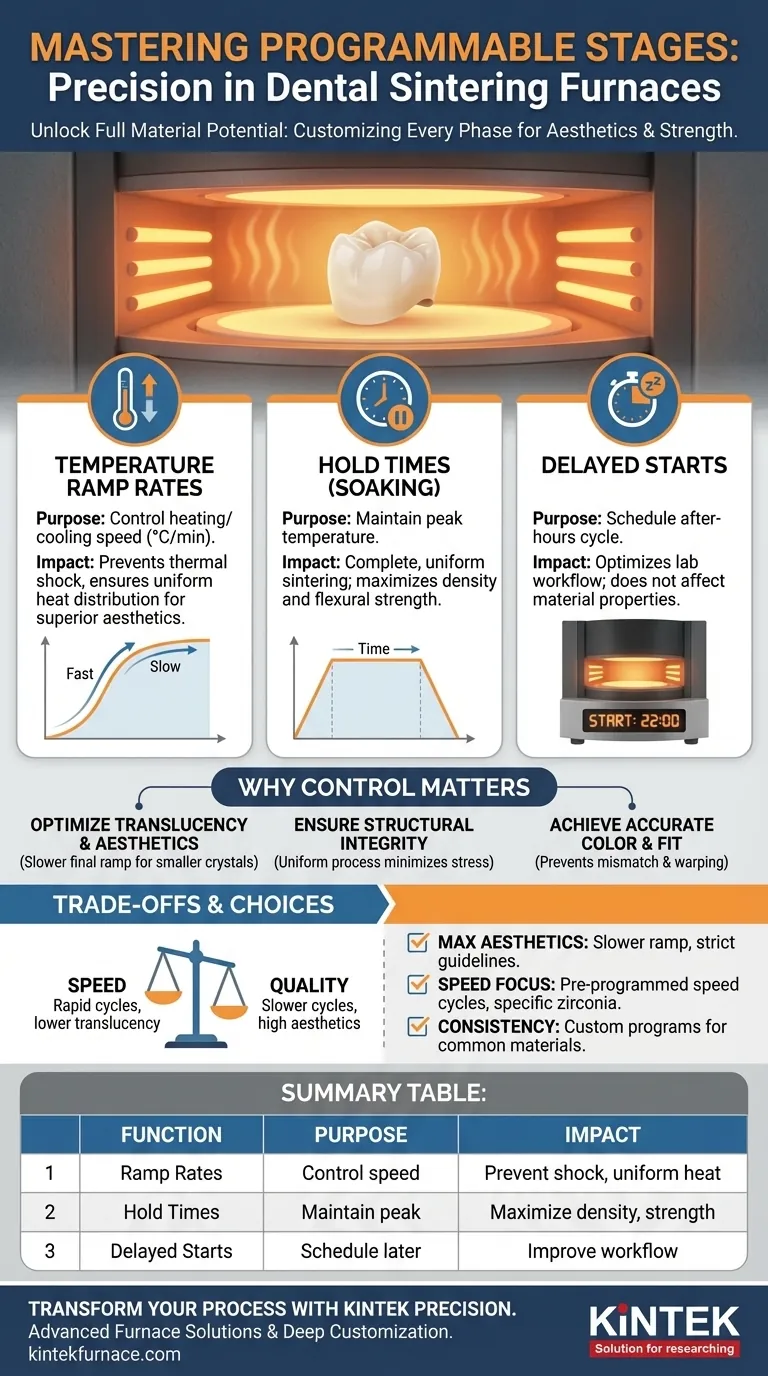

Le Funzioni Principali di un Ciclo Programmabile

Un forno programmabile ti permette di dettare il viaggio esatto che un restauro compie dal suo stato "verde" alla sua forma finale e indurita. Ogni stadio serve a uno scopo specifico.

Controllo delle Velocità di Rampa di Temperatura

La velocità di rampa è la velocità con cui la temperatura del forno aumenta o diminuisce, misurata in gradi al minuto.

Gli stadi programmabili ti consentono di utilizzare diverse velocità di rampa durante il ciclo. Ad esempio, potresti programmare una rapida fase di riscaldamento iniziale per risparmiare tempo, seguita da una velocità di rampa molto più lenta man mano che il materiale si avvicina alla sua temperatura critica di sinterizzazione.

Questo rallentamento è cruciale per prevenire shock termici e consentire una distribuzione uniforme del calore, che influisce direttamente sull'estetica finale.

Definizione dei Tempi di Mantenimento (Soaking)

Un tempo di mantenimento, o "soaking", è un periodo in cui il forno mantiene una specifica temperatura di picco senza variazioni.

Questo stadio garantisce che l'intero restauro, comprese le sue parti più spesse, raggiunga una temperatura uniforme e venga mantenuto lì abbastanza a lungo per consentire la completa sinterizzazione.

Tempi di mantenimento adeguati sono essenziali per ottenere la massima densità del materiale e, di conseguenza, la massima resistenza alla flessione possibile.

Programmazione degli Avvii Ritardati

Questa funzione consente all'utente di caricare il forno ma di ritardare l'avvio del ciclo per un numero prestabilito di ore.

Sebbene non influenzi le proprietà del materiale, un avvio ritardato è un significativo vantaggio di flusso di lavoro. Un tecnico può preparare e caricare i restauri alla fine della giornata e programmare il forno per funzionare durante la notte, assicurandosi che il lavoro completato sia pronto al mattino.

Perché Questo Controllo è Importante per i Restaurí

La capacità di manipolare queste variabili è ciò che separa un risultato accettabile da uno eccezionale. Permette al tecnico di adattare il ciclo di cottura alle esigenze specifiche del materiale e al risultato desiderato.

Ottimizzazione della Traslucenza e dell'Estetica

L'aspetto finale di un restauro in zirconia dipende fortemente dal ciclo di riscaldamento.

Una velocità di rampa più lenta durante la fase finale di sinterizzazione porta a una crescita più piccola dei grani cristallini all'interno della zirconia. Questa struttura consente a più luce di passare, aumentando significativamente la traslucenza del materiale per un aspetto più naturale e vitale.

Garanzia dell'Integrità Strutturale

Affrettare il processo di sinterizzazione può introdurre stress interni e impedire al materiale di raggiungere la sua piena densità.

Programmare velocità di rampa e tempi di mantenimento appropriati garantisce un processo controllato e uniforme che minimizza lo stress e massimizza la resistenza del restauro, riducendo il rischio di fratture future.

Ottenimento di Colore e Adattamento Precisi

Un ciclo di sinterizzazione errato può alterare la tonalità finale di un restauro, causando una discrepanza con i denti esistenti del paziente.

Inoltre, un riscaldamento improprio può portare a un restringimento o a una deformazione non uniforme, compromettendo l'adattamento marginale della corona o del ponte. Un controllo preciso e programmabile aiuta a garantire risultati prevedibili ogni volta.

Comprensione dei Compromessi

Sebbene la programmabilità offra un immenso controllo, richiede anche una chiara comprensione dei compromessi coinvolti.

Velocità vs. Qualità

Il compromesso più comune è il tempo rispetto all'estetica. I cicli di sinterizzazione rapidi possono ridurre drasticamente i tempi di produzione, ma spesso lo fanno a scapito della traslucenza.

Mentre i cicli rapidi sono adatti per alcuni casi, i restauri anteriori ad alta estetica beneficiano quasi sempre di un programma di cottura più lento e controllato.

Requisiti Specifici del Materiale

Non esiste un programma di sinterizzazione universale. Ogni tipo di zirconia, dalla zirconia opaca ad alta resistenza alla zirconia estetica ad alta traslucenza, ha un protocollo unico raccomandato dal produttore.

Utilizzare un programma progettato per un materiale su un altro può portare a un fallimento completo del restauro. La programmabilità richiede all'utente di essere diligente nel far corrispondere il ciclo al materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Utilizza la programmabilità del forno per allineare il processo di sinterizzazione con l'obiettivo specifico di ogni caso.

- Se il tuo obiettivo principale è la massima estetica e traslucenza: Dai priorità a velocità di rampa più lente durante la fase finale di sinterizzazione e attieniti rigorosamente alle linee guida del produttore di zirconia per i cicli multistadio.

- Se il tuo obiettivo principale è la velocità di produzione per casi standard: Utilizza cicli "rapidi" pre-programmati, ma solo con blocchi di zirconia specificamente progettati e validati per la sinterizzazione rapida.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità: Crea e salva programmi personalizzati basati sulle raccomandazioni del produttore per i materiali che utilizzi più spesso, riducendo al minimo la possibilità di errori di programmazione quotidiana.

Padroneggiare gli stadi programmabili del tuo forno lo trasforma da un semplice forno a uno strumento di precisione per la creazione di restauri dentali superiori.

Tabella Riassuntiva:

| Funzione | Scopo | Impatto sul Restauro |

|---|---|---|

| Velocità di Rampa di Temperatura | Controlla la velocità di riscaldamento/raffreddamento per prevenire shock termici. | Garantisce una distribuzione uniforme del calore per una migliore estetica e resistenza. |

| Tempi di Mantenimento (Soaking) | Mantiene la temperatura di picco per una sinterizzazione completa e uniforme. | Massimizza la densità del materiale e la resistenza alla flessione. |

| Avvii Ritardati | Pianifica l'inizio del ciclo per il funzionamento fuori orario. | Migliora l'efficienza del flusso di lavoro del laboratorio senza influire sulle proprietà del materiale. |

Trasforma il Tuo Processo di Sinterizzazione con la Precisione KINTEK

Padroneggiare gli stadi programmabili è la chiave per produrre restauri dentali superiori, ma richiede un forno costruito con precisione e affidabilità. KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e produzione interna per fornire ai laboratori dentali soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, inclusi i forni a tubo e i forni sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione il flusso di lavoro unico e i requisiti dei materiali del tuo laboratorio.

Pronto a ottenere coerenza, estetica e resistenza senza pari nei tuoi restauri in zirconia?

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono essere personalizzate per elevare le prestazioni e la produzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità