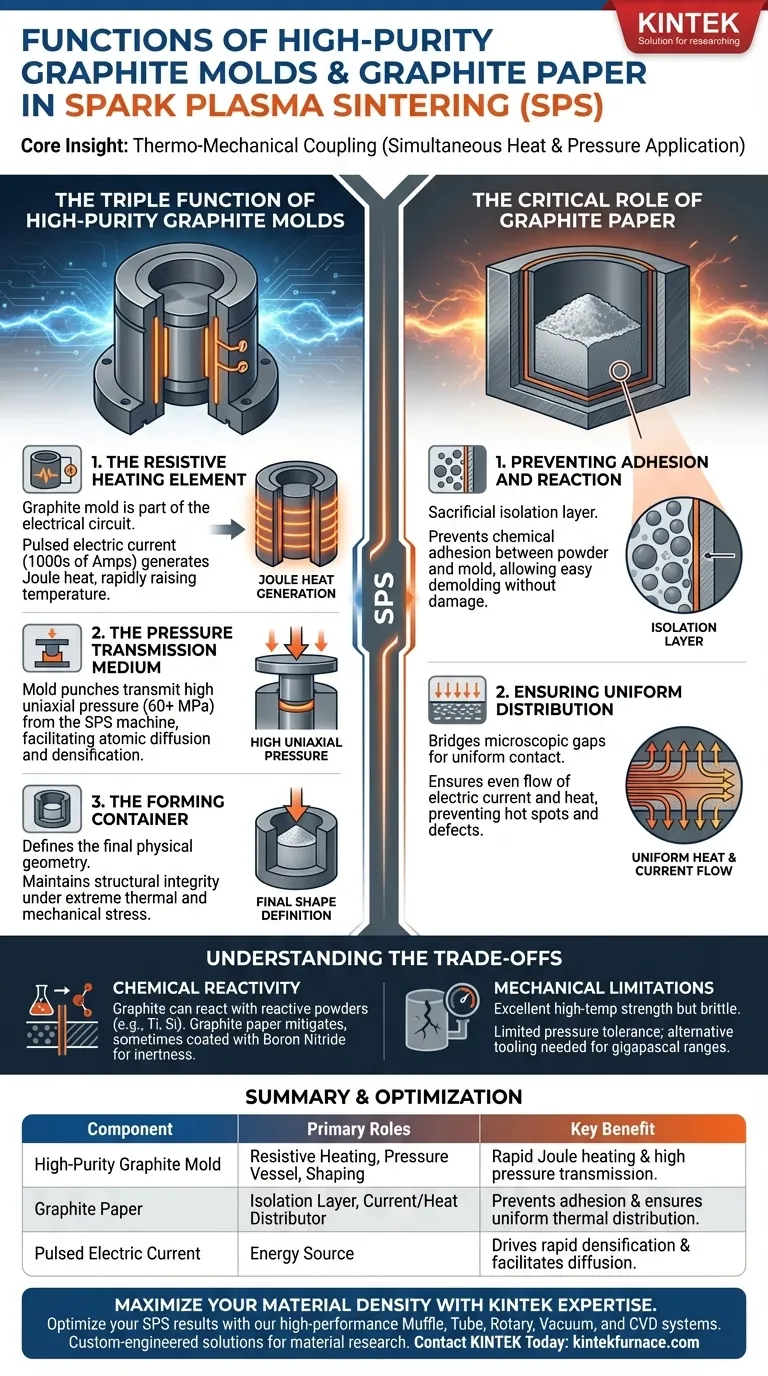

Nel processo di sinterizzazione al plasma a scintilla (SPS), gli stampi in grafite ad alta purezza funzionano simultaneamente come elemento riscaldante resistivo, recipiente di pressione meccanica e contenitore di formatura. La carta di grafite agisce come uno strato interfacciale critico tra la polvere e lo stampo, prevenendo l'adesione chimica e garantendo la distribuzione uniforme sia della corrente elettrica che del calore.

Concetto Chiave: Il processo SPS si basa sull'"accoppiamento termomeccanico", l'applicazione simultanea di calore e pressione. Lo stampo in grafite non è un contenitore passivo; è il componente attivo che genera il calore (tramite riscaldamento Joule) e fornisce la pressione necessaria per ottenere la completa densificazione del materiale.

La Triplice Funzione degli Stampi in Grafite ad Alta Purezza

La grafite ad alta purezza viene scelta per l'SPS perché possiede una combinazione unica di elevata conducibilità elettrica, conducibilità termica e resistenza meccanica ad alta temperatura. Svolge tre ruoli distinti durante il ciclo.

1. L'Elemento Riscaldante Resistivo

A differenza della sinterizzazione convenzionale in cui lo stampo si trova all'interno di un forno separato, lo stampo in grafite nell'SPS fa parte del circuito elettrico. Una corrente elettrica pulsata (spesso migliaia di ampere) passa direttamente attraverso la grafite. Poiché la grafite agisce come un resistore, questa corrente genera un significativo calore Joule, aumentando rapidamente la temperatura dello stampo e del campione al suo interno.

2. Il Mezzo di Trasmissione della Pressione

L'SPS richiede un'elevata pressione uniassiale per densificare le particelle di polvere. Lo stampo in grafite, in particolare il punzone, trasmette la forza meccanica dalla macchina SPS al campione. I riferimenti indicano che questi stampi possono sopportare e trasmettere pressioni di 60 MPa o superiori, facilitando la diffusione atomica e la densificazione anche a rapidi tassi di riscaldamento.

3. Il Contenitore di Formatura

Lo stampo definisce la geometria fisica finale del componente sinterizzato. Deve mantenere la stabilità dimensionale e l'integrità strutturale mentre sottopone il campione a stress termici e meccanici estremi. L'elevata purezza della grafite è essenziale qui per impedire la diffusione di impurità nella matrice del campione.

Il Ruolo Critico della Carta di Grafite

La carta di grafite è un foglio sottile e flessibile posto come rivestimento tra la polvere grezza e le pareti interne dello stampo in grafite. La sua presenza è vitale per il controllo del processo e la qualità del campione.

1. Prevenzione dell'Adesione e della Reazione

Alle alte temperature di sinterizzazione, le polveri ceramiche o metalliche possono reagire chimicamente o legarsi fisicamente allo stampo rigido in grafite. La carta di grafite funge da strato isolante sacrificale. Ciò impedisce al campione di aderire allo stampo, garantendo che il campione possa essere facilmente rimosso (demodellato) senza crepe o danni alle superfici dello stampo.

2. Garanzia di Distribuzione Uniforme

La carta aiuta a colmare le lacune microscopiche tra i punzoni dello stampo e la polvere. Ciò garantisce un interfaccia di contatto uniforme, che consente alla corrente elettrica e al calore di fluire uniformemente nel campione. Senza questo strato, punti caldi localizzati o gradienti di pressione non uniformi potrebbero portare a difetti nel materiale finale.

Comprensione dei Compromessi

Sebbene la grafite sia lo standard per l'SPS, affidarsi ad essa comporta specifici vincoli operativi che è necessario gestire.

Reattività Chimica

La grafite è carbonio e, a temperature elevate, può reagire con alcune polveri reattive (come titanio o silicio) per formare carburi. Perché è importante: Sebbene la carta di grafite mitighi questo problema, il rischio di contaminazione superficiale rimane. In alcuni casi, la carta viene rivestita di nitruro di boro per fornire una barriera inerte e inibire ulteriormente la diffusione del carbonio.

Limitazioni Meccaniche

La grafite ha un'eccellente resistenza ad alta temperatura, ma è fragile. Perché è importante: Esiste un limite alla pressione che uno stampo in grafite può sopportare prima di fratturarsi (tipicamente da decine a centinaia di megapascal). Se il tuo progetto richiede pressioni nell'intervallo dei gigapascal, gli stampi in grafite sono insufficienti e devono essere presi in considerazione materiali alternativi per l'utensileria.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando ottimizzi la tua configurazione SPS, la comprensione di questi componenti ti consente di risolvere efficacemente i difetti.

- Se il tuo obiettivo principale è la Densificazione Rapida: Assicurati di utilizzare stampi in grafite ad alta densità e alta resistenza in grado di trasmettere la massima pressione senza deformazioni.

- Se il tuo obiettivo principale è la Qualità Superficiale: Presta molta attenzione alla carta di grafite; assicurati che sia posizionata correttamente e considera l'uso di carta rivestita se rilevi strati di reazione superficiale o adesione.

Il successo della sinterizzazione al plasma a scintilla dipende dallo stampo che agisce come un efficiente condotto energetico, mentre la carta agisce come una barriera protettiva.

Tabella Riassuntiva:

| Componente | Ruoli Primari | Beneficio Chiave |

|---|---|---|

| Stampo in Grafite ad Alta Purezza | Riscaldamento Resistivo, Recipiente di Pressione, Contenitore di Formatura | Consente un rapido riscaldamento Joule e un'elevata trasmissione di pressione uniassiale. |

| Carta di Grafite | Strato Isolante, Distributore di Corrente/Calore | Previene l'adesione chimica e garantisce una distribuzione termica uniforme. |

| Corrente Elettrica Pulsata | Fonte di Energia | Guida la rapida densificazione e facilita la diffusione atomica. |

Massimizza la Densità del Tuo Materiale con l'Esperienza KINTEK

Stai cercando di ottimizzare i tuoi risultati di sinterizzazione al plasma a scintilla (SPS)? KINTEK fornisce le soluzioni di laboratorio specializzate ad alta temperatura di cui hai bisogno. Supportati da R&D e produzione esperti, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per la tua ricerca sui materiali unica. Dalla selezione degli utensili in grafite corretti al raggiungimento di gradienti termici precisi, il nostro team garantisce che il tuo laboratorio sia attrezzato per il successo.

Contatta KINTEK Oggi per scoprire come i nostri forni progettati su misura possono migliorare i tuoi processi di densificazione!

Guida Visiva

Riferimenti

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Quali sono i vantaggi del carburo di silicio per le applicazioni ad altissima temperatura? Ottieni un'affidabilità senza pari in ambienti ad alta temperatura

- Come i termocoppie ad alta precisione monitorano i sistemi PTC-TEG-MOF? Migliorare l'analisi del gradiente termico e della raccolta di energia

- Dove vengono utilizzati gli elementi riscaldanti? Dalla cucina alla produzione high-tech

- In che modo la scelta degli elementi riscaldanti influisce sul processo di sinterizzazione? Ottimizza la tua sinterizzazione con gli elementi riscaldanti giusti

- Quali sono le caratteristiche e gli usi comuni degli elementi riscaldanti a resistenza metallica? Scopri i materiali chiave per un calore efficiente

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Che ruolo gioca la ricristallizzazione nella conduttività degli elementi riscaldanti in carburo di silicio? Scopri le intuizioni chiave sulle prestazioni

- Qual è la funzione delle rondelle ceramiche nella sintesi SWCNT-BNNT? Migliora la tua precisione nei nanomateriali