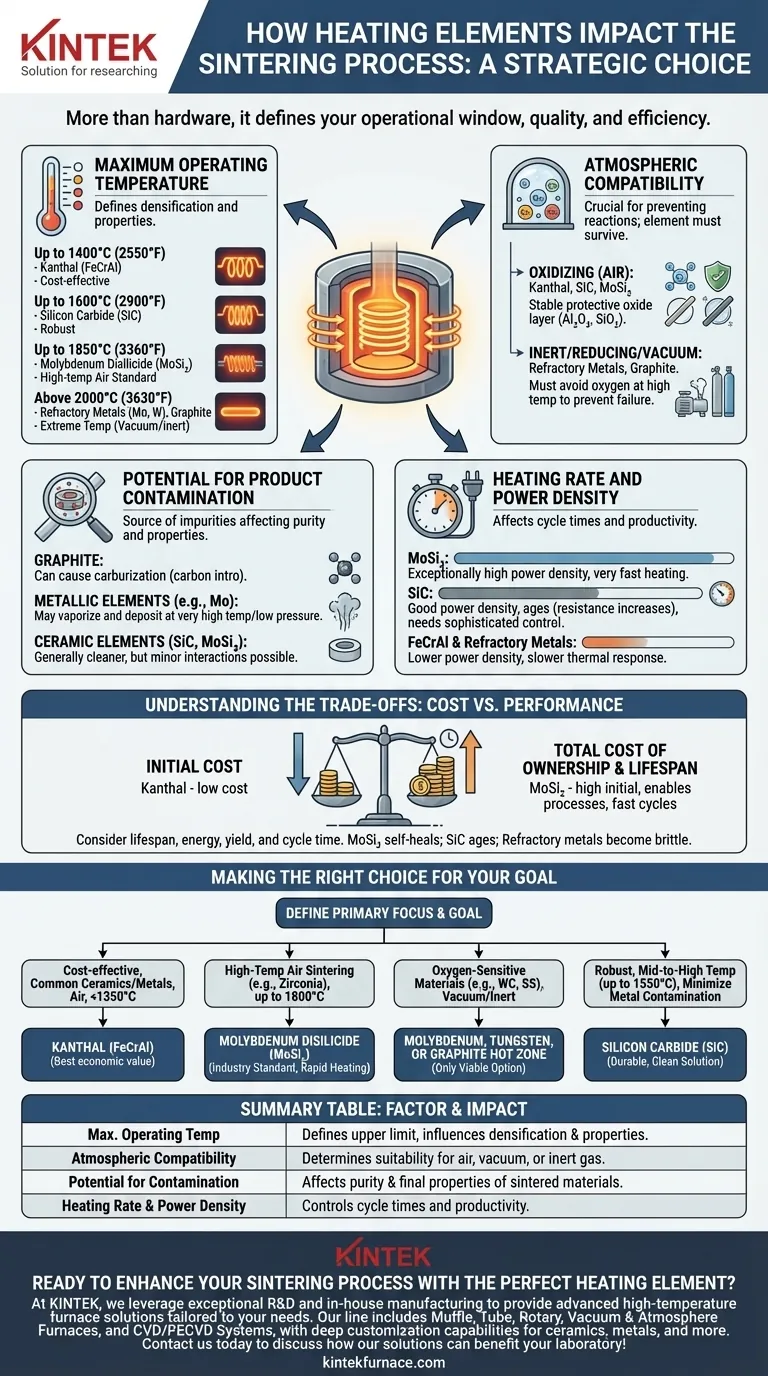

In definitiva, l'elemento riscaldante che scegli definisce la finestra operativa fondamentale del tuo processo di sinterizzazione. Le sue proprietà dettano la massima temperatura raggiungibile, l'atmosfera del forno che puoi utilizzare, il potenziale di contaminazione del prodotto e l'efficienza energetica complessiva. La scelta dell'elemento sbagliato può portare a una scarsa densificazione, a reazioni chimiche indesiderate o a un guasto prematuro dell'attrezzatura.

La scelta di un elemento riscaldante non è solo una decisione hardware; è una scelta strategica che stabilisce i limiti per la qualità del tuo materiale, l'efficienza del tuo processo e il costo a lungo termine della tua operazione. L'elemento ideale deve allinearsi perfettamente con i requisiti termici, chimici ed economici del tuo specifico obiettivo di sinterizzazione.

I fattori chiave dettati dagli elementi riscaldanti

L'impatto di un elemento riscaldante si estende ben oltre la semplice generazione di calore. Quattro fattori primari sono direttamente controllati dalla tua selezione, ognuno critico per il successo del ciclo di sinterizzazione.

Temperatura massima di esercizio

Questo è il vincolo più fondamentale. La sinterizzazione richiede temperature precise, spesso vicine al punto di fusione del materiale, per favorire la diffusione e la densificazione.

L'elemento deve essere in grado di raggiungere comodamente e in modo affidabile la temperatura target senza degradarsi. Gli elementi comuni rientrano in distinte classi di temperatura.

- Fino a 1400°C (2550°F): Le leghe Kanthal (FeCrAl) sono il cavallo di battaglia per le applicazioni a bassa temperatura. Sono economiche e affidabili in aria.

- Fino a 1600°C (2900°F): Gli elementi in Carburo di Silicio (SiC) offrono un aumento di temperatura e sono molto robusti.

- Fino a 1850°C (3360°F): Il Disiliciuro di Molibdeno (MoSi₂) è lo standard per la sinterizzazione ad alta temperatura in aria, come quella per ceramiche di zirconio o allumina.

- Oltre 2000°C (3630°F): I metalli refrattari (Molibdeno, Tungsteno) e la Grafite sono utilizzati per temperature estreme, ma con un'avvertenza critica.

Compatibilità atmosferica

L'atmosfera all'interno del forno è cruciale per prevenire reazioni chimiche indesiderate, e l'elemento riscaldante deve essere in grado di sopravvivervi.

Un elemento che funziona perfettamente in aria può essere distrutto in vuoto o in atmosfera riducente, e viceversa.

- Atmosfere ossidanti (aria): Kanthal, SiC e MoSi₂ sono progettati per questo. Formano uno strato di ossido stabile e protettivo (Al₂O₃ o SiO₂) sulla loro superficie che previene ulteriore ossidazione.

- Atmosfere inerti/riducenti o vuoto: Sono richiesti metalli refrattari (Molibdeno, Tungsteno) e Grafite. Se esposti all'ossigeno ad alte temperature, si ossideranno catastroficamente e si guasteranno quasi istantaneamente.

Potenziale di contaminazione del prodotto

L'elemento riscaldante stesso può essere una fonte di contaminazione, che può essere dannosa per la purezza e le proprietà finali del componente sinterizzato.

Questo è particolarmente critico quando si sinterizzano ceramiche ad alta purezza, materiali elettronici o leghe di grado medico.

- Gli elementi in Grafite possono causare carburazione, introducendo carbonio nel prodotto. Questo è inaccettabile per molti metalli ma può essere desiderabile in specifici processi ceramici al carburo.

- Gli elementi metallici (come il Molibdeno) possono, a temperature molto elevate e basse pressioni, vaporizzare leggermente e depositarsi sulla superficie del pezzo.

- Gli elementi ceramici (SiC, MoSi₂) sono generalmente "più puliti" ma possono comunque avere interazioni minori con materiali altamente sensibili.

Velocità di riscaldamento e densità di potenza

La capacità dell'elemento di convertire rapidamente l'elettricità in calore (densità di potenza) influisce sui tempi di ciclo e sulla produttività.

L'elevata densità di potenza consente rapidi aumenti di temperatura, accorciando il ciclo di sinterizzazione complessivo. La bassa densità di potenza richiede un riscaldamento più lento e graduale.

- Gli elementi in MoSi₂ hanno una densità di potenza eccezionalmente elevata, consentendo velocità di riscaldamento molto rapide.

- Il SiC offre una buona densità di potenza ma la sua resistenza aumenta nel tempo (invecchia), richiedendo un controller di potenza più sofisticato per mantenere una produzione costante.

- Il FeCrAl e i metalli refrattari hanno generalmente densità di potenza inferiori, portando a una risposta termica più lenta.

Comprendere i compromessi: costo vs. prestazioni

La scelta di un elemento è un esercizio di bilanciamento tra i requisiti di prestazione e le realtà economiche. L'opzione iniziale più economica è raramente la soluzione più conveniente per la vita del forno.

Costo iniziale vs. costo totale di proprietà

Il Kanthal (FeCrAl) è di gran lunga l'elemento meno costoso, ma è limitato dalla temperatura. Il MoSi₂ è uno dei più costosi ma consente processi altrimenti impossibili in aria.

Considera il costo totale, che include la durata dell'elemento, il consumo energetico e l'impatto sulla resa del prodotto e sui tempi di ciclo. Un elemento costoso che consente cicli più rapidi e riduce gli scarti può fornire un rapido ritorno sull'investimento.

Durata e robustezza dell'elemento

La durata non è un numero fisso; dipende fortemente dalla temperatura di esercizio, dall'atmosfera e dai cicli termici.

Il MoSi₂ è fragile a temperatura ambiente ma diventa duttile ad alte temperature e può "auto-riparare" i danni al suo strato protettivo di silice.

Il SiC è meccanicamente robusto ma invecchia nel corso della sua vita, richiedendo una eventuale sostituzione. I metalli refrattari come il Molibdeno possono diventare fragili dopo ripetuti cicli ad alta temperatura (ricristallizzazione), rendendoli fragili durante la manutenzione.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'elemento riscaldante corretto, devi prima definire i requisiti non negoziabili del tuo materiale e del tuo processo. La tua selezione dovrebbe derivare direttamente da tali esigenze.

- Se il tuo obiettivo principale è la sinterizzazione economica di ceramiche o metalli comuni in aria al di sotto di 1350°C: Il Kanthal (FeCrAl) offre il miglior valore economico.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura in aria (ad esempio, corone dentali in zirconio) fino a 1800°C: Il Disiliciuro di Molibdeno (MoSi₂) è lo standard industriale per le sue capacità di alta temperatura e riscaldamento rapido.

- Se il tuo obiettivo principale è la sinterizzazione di materiali sensibili all'ossigeno (ad esempio, carburo di tungsteno, acciaio inossidabile) in vuoto o gas inerte: Una zona calda in Molibdeno, Tungsteno o Grafite è la tua unica opzione praticabile.

- Se il tuo obiettivo principale è un processo robusto a media-alta temperatura (fino a 1550°C) in cui la contaminazione metallica è un problema: Il Carburo di Silicio (SiC) fornisce una soluzione di riscaldamento durevole e pulita.

Una valutazione sistematica di questi fattori assicura che il tuo elemento riscaldante sia un vantaggio per il tuo processo, non una limitazione.

Tabella riassuntiva:

| Fattore | Impatto sul processo di sinterizzazione |

|---|---|

| Temperatura massima di esercizio | Definisce il limite superiore per la sinterizzazione, influenzando la densificazione e le proprietà del materiale. |

| Compatibilità atmosferica | Determina l'idoneità per ambienti ad aria, vuoto o gas inerte, prevenendo il guasto dell'elemento. |

| Potenziale di contaminazione del prodotto | Influisce sulla purezza e sulle proprietà finali dei materiali sinterizzati, cruciale per applicazioni sensibili. |

| Velocità di riscaldamento e densità di potenza | Controlla i tempi di ciclo e la produttività attraverso capacità di riscaldamento rapido o graduale. |

Pronto a migliorare il tuo processo di sinterizzazione con l'elemento riscaldante perfetto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con ceramiche, metalli o altri materiali, possiamo aiutarti a ottenere risultati superiori con efficienza e costi ottimali. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio!

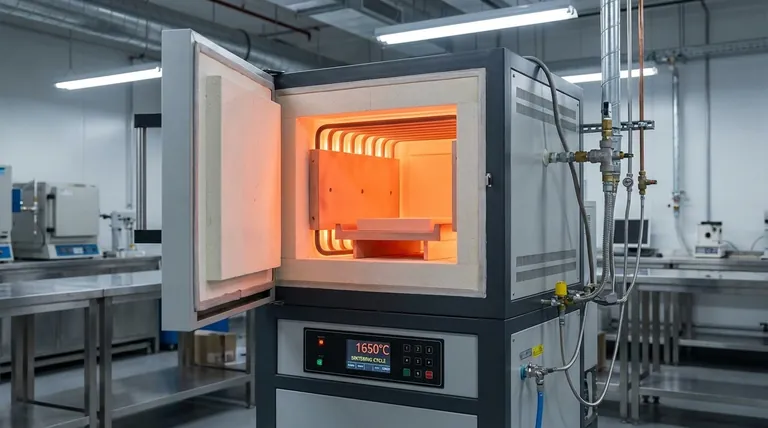

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque