In sintesi, un elemento riscaldante a resistenza metallica è un filo, un nastro o una striscia appositamente progettati che convertono l'energia elettrica in calore. Le sue caratteristiche principali sono l'elevata resistività elettrica, la durabilità e la capacità di resistere a temperature elevate senza degradarsi. Questi elementi sono comunemente usati in una vasta gamma di applicazioni, dai semplici elettrodomestici come tostapane e asciugacapelli ai forni industriali ad alta temperatura.

La sfida principale del riscaldamento a resistenza non è la generazione di calore, ma la selezione del materiale giusto che possa sopravvivere al suo ambiente operativo. La scelta della lega metallica è un compromesso critico tra la temperatura richiesta, la resistenza all'ossidazione e il costo.

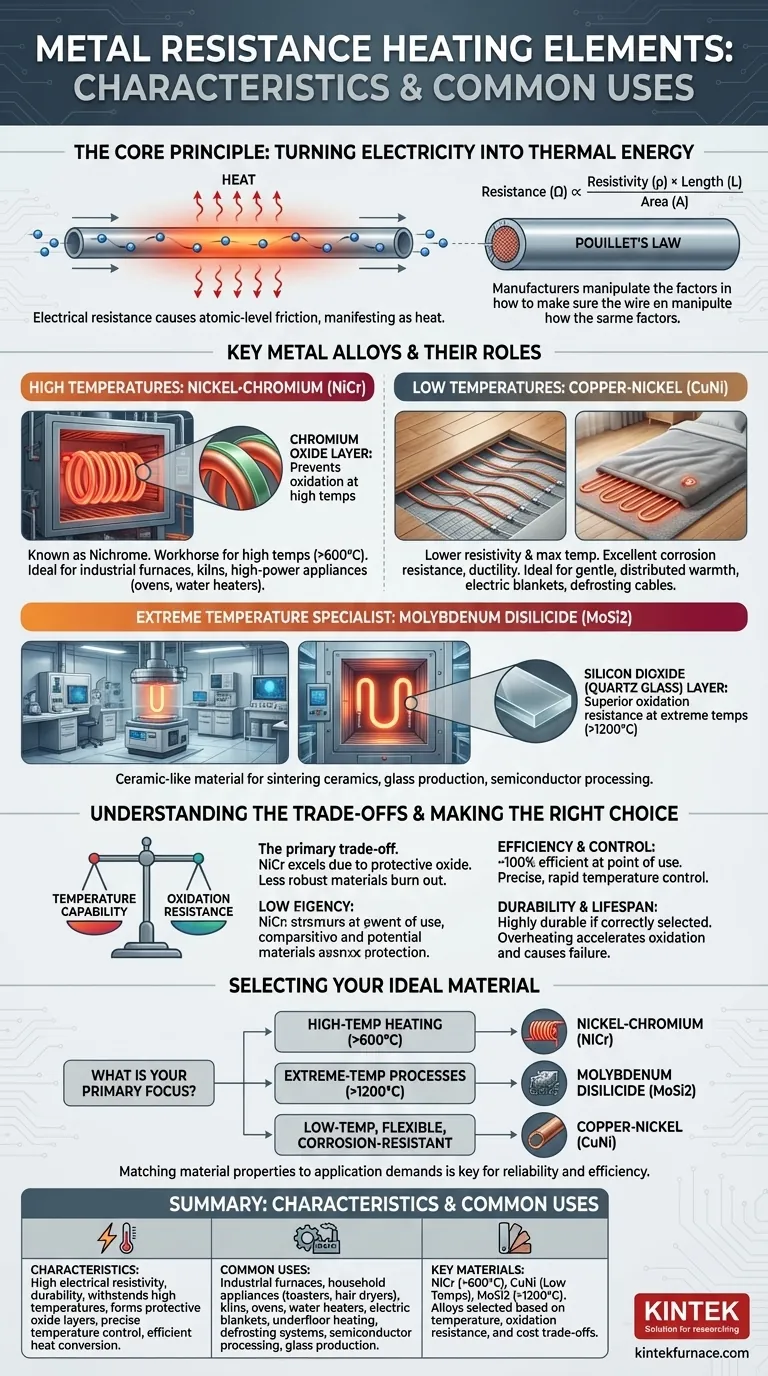

Il Principio Fondamentale: Come la Resistenza Crea Calore

Trasformare l'Elettricità in Energia Termica

Il riscaldamento a resistenza funziona secondo un principio semplice: quando una corrente elettrica scorre attraverso un materiale, il materiale resiste a quel flusso. Questa opposizione, nota come resistenza elettrica, provoca attrito a livello atomico, che si manifesta come calore.

La Fisica della Resistenza

La quantità di resistenza è regolata dalla legge di Pouillet, che afferma che la resistenza è proporzionale alla resistività intrinseca del materiale e alla sua lunghezza, e inversamente proporzionale alla sua area della sezione trasversale.

I produttori di elementi riscaldanti utilizzano questa legge per creare fili di un materiale, lunghezza e spessore specifici per produrre una quantità precisa di calore per una data tensione.

Leghe Metalliche Chiave e i Loro Ruoli

Diverse applicazioni richiedono diverse caratteristiche prestazionali. Le due famiglie principali di leghe metalliche utilizzate per il riscaldamento a resistenza sono Nichel-Cromo (NiCr) e Rame-Nichel (CuNi).

Nichel-Cromo (NiCr) per Alte Temperature

Le leghe Nichel-Cromo, spesso conosciute con il nome commerciale Nichrome, sono i cavalli da battaglia del riscaldamento ad alta temperatura.

La loro caratteristica distintiva è la capacità di formare uno strato esterno protettivo di ossido di cromo quando riscaldate. Questo strato è altamente stabile e impedisce al metallo sottostante di ossidarsi e guastarsi, consentendogli di operare in modo affidabile a temperature molto elevate.

Ciò rende il NiCr ideale per dispositivi come forni industriali, fornaci e apparecchi ad alta potenza come forni e scaldabagni.

Rame-Nichel (CuNi) per Basse Temperature

Le leghe Rame-Nichel hanno una resistività inferiore e una temperatura operativa massima inferiore rispetto al NiCr.

Tuttavia, offrono un'eccellente resistenza alla corrosione e duttilità. La loro minore produzione di calore le rende perfette per applicazioni in cui è necessario un calore delicato e distribuito.

Gli usi comuni includono sistemi a bassa temperatura come coperte elettriche, riscaldamento a pavimento e cavi sbrinanti.

Oltre i Metalli Tradizionali: Specialisti delle Alte Temperature

Per le esigenze di temperatura più estreme, gli ingegneri si rivolgono a materiali non tradizionali che sfumano il confine tra metalli e ceramiche.

Disilicuro di Molibdeno (MoSi2)

Il disilicuro di molibdeno (MoSi2) è un materiale simile alla ceramica apprezzato per la sua eccezionale resistenza all'ossidazione a temperature molto elevate.

Quando riscaldato, forma uno strato protettivo di diossido di silicio puro, o vetro di quarzo. Ciò gli consente di funzionare in forni utilizzati per la sinterizzazione di ceramiche, la produzione di vetro e la lavorazione di materiali semiconduttori.

Comprendere i Compromessi

La scelta di un elemento riscaldante implica un equilibrio tra prestazioni, durata e costo. Nessun materiale singolo è perfetto per ogni situazione.

Il Dilemma Temperatura vs. Ossidazione

Il compromesso principale è tra la capacità di temperatura e la resistenza all'ossidazione. Materiali come il NiCr eccellono ad alte temperature proprio perché formano uno strato protettivo di ossido. Materiali meno robusti si bruceranno semplicemente.

Efficienza e Controllo

Gli elementi a resistenza metallica sono quasi efficienti al 100% nel convertire l'elettricità in calore nel punto di utilizzo. Consentono inoltre un controllo della temperatura molto preciso e rapido, il che è un grande vantaggio rispetto al riscaldamento basato sulla combustione.

Durata e Vita Utile

Un elemento ben progettato e realizzato con il materiale corretto per la sua applicazione è altamente durevole. La causa più comune di guasto è il funzionamento dell'elemento al di sopra della sua temperatura nominale, il che accelera l'ossidazione e lo rende fragile e soggetto a rotture.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico detta il materiale ideale. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura (sopra i 600°C): Le leghe Nichel-Cromo (NiCr) sono la scelta standard grazie al loro strato di ossido stabile e protettivo.

- Se il tuo obiettivo principale sono i processi industriali a temperature estreme (sopra i 1200°C): Sono necessari elementi in disilicuro di molibdeno (MoSi2) per le loro prestazioni superiori in aria.

- Se il tuo obiettivo principale è il riscaldamento a bassa temperatura, flessibile o resistente alla corrosione: Le leghe Rame-Nichel (CuNi) forniscono la durabilità necessaria e una delicata produzione di calore per applicazioni come coperte riscaldate o sistemi di sbrinamento.

In definitiva, abbinare le proprietà del materiale alle esigenze dell'applicazione è la chiave per un sistema di riscaldamento affidabile ed efficiente.

Tabella Riepilogativa:

| Caratteristica | Usi Comuni | Materiali Chiave |

|---|---|---|

| Elevata resistività elettrica, durabilità, resiste ad alte temperature | Forni industriali, elettrodomestici (tostapane, asciugacapelli) | Nichel-Cromo (NiCr), Rame-Nichel (CuNi), Disilicuro di Molibdeno (MoSi2) |

| Forma strati protettivi di ossido, controllo preciso della temperatura | Fornaci, forni, scaldabagni, coperte elettriche, riscaldamento a pavimento | NiCr per alte temperature (>600°C), CuNi per basse temperature, MoSi2 per temperature estreme (>1200°C) |

| Conversione efficiente del calore, controllo rapido, resistenza alla corrosione | Sistemi di sbrinamento, lavorazione di semiconduttori, produzione di vetro | Leghe selezionate in base a temperatura, resistenza all'ossidazione e compromessi di costo |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua efficienza con elementi e sistemi di riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido