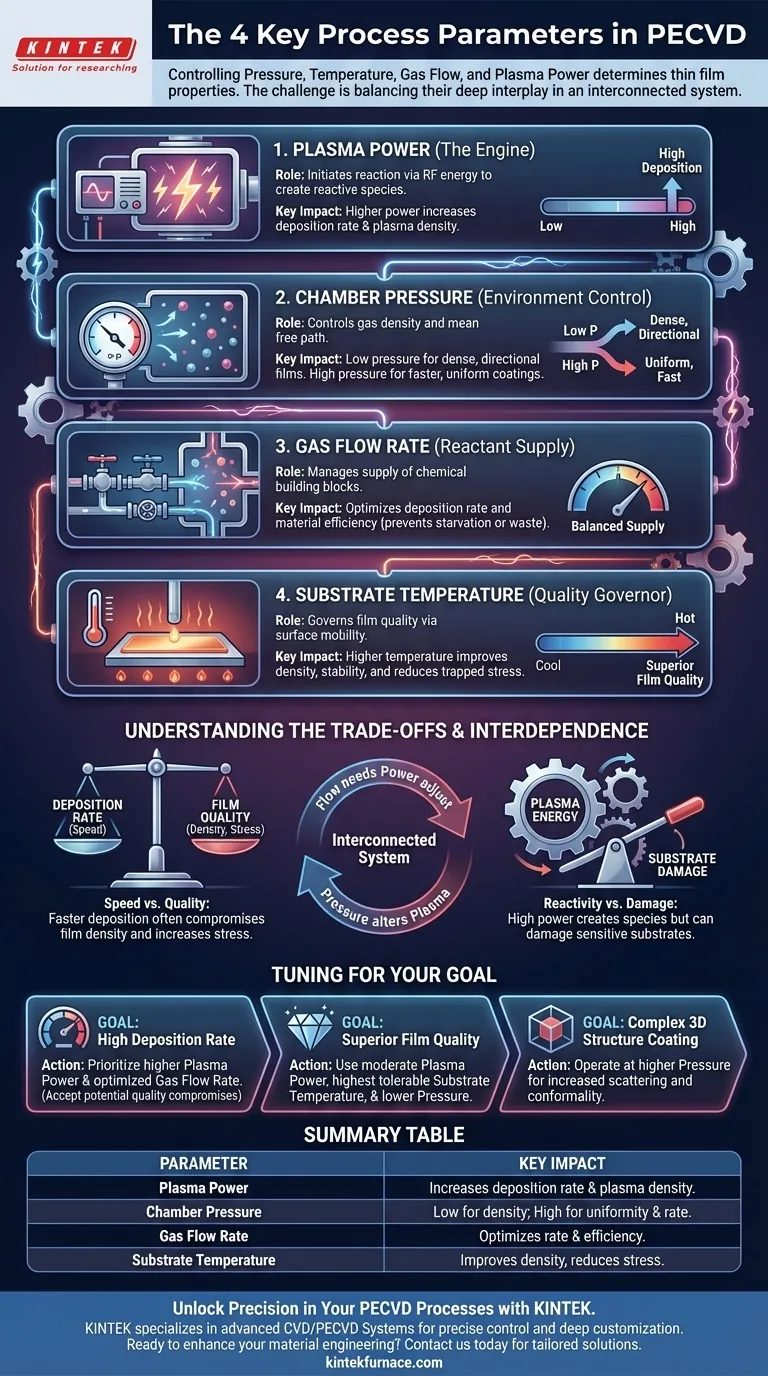

Nella deposizione chimica da vapore assistita da plasma (PECVD), i quattro parametri chiave del processo che devi controllare sono Pressione, Temperatura, Velocità del flusso di gas e Potenza del plasma. Queste variabili sono le leve fondamentali che determinano le reazioni chimiche nella camera e, di conseguenza, le proprietà finali del film sottile depositato.

La sfida principale della PECVD non è semplicemente conoscere questi quattro parametri, ma comprenderne la profonda interazione. Non sono manopole indipendenti da girare; formano un sistema interconnesso in cui la regolazione di uno ha un impatto diretto sugli effetti degli altri, richiedendo un approccio equilibrato per ottenere le caratteristiche del film desiderate.

Decomposizione dei parametri PECVD principali

Per padroneggiare veramente il processo PECVD, devi comprendere il ruolo specifico che ogni parametro svolge. Pensalo come una catena di montaggio chimica strettamente controllata in cui ogni parametro governa una fase critica della produzione.

H3: Potenza del plasma: il motore della reazione

La potenza del plasma, tipicamente fornita tramite un generatore a radiofrequenza (RF), è ciò che avvia l'intero processo. Fornisce l'energia per dissociare i gas precursori stabili in radicali e ioni altamente reattivi.

L'aumento della potenza del plasma crea generalmente un plasma più denso con specie più reattive. Questo porta direttamente a un tasso di deposizione più elevato.

H3: Pressione della camera: controllo dell'ambiente del plasma

La pressione governa la densità delle molecole di gas nella camera e, in modo critico, il cammino libero medio, ovvero la distanza media percorsa da una particella prima di entrare in collisione con un'altra.

A bassa pressione, le particelle viaggiano più lontano, portando a un bombardamento più energetico e direzionale della superficie del substrato. Questo può essere vantaggioso per la creazione di film densi, ma può anche causare danni.

Ad alta pressione, si verificano frequenti collisioni nella fase gassosa. Ciò può aumentare il tasso di deposizione e migliorare l'uniformità del film su topografie complesse, ma può risultare in film meno densi o addirittura polverosi.

H3: Velocità del flusso di gas: gestione dell'apporto di reagenti

La velocità del flusso di gas determina la rapidità con cui i gas reagenti vengono introdotti ed estratti dalla camera. Controlla essenzialmente la concentrazione dei blocchi chimici disponibili per il film.

Se la velocità di flusso è troppo bassa, il processo diventa "privo di reagenti", limitando la velocità di deposizione. Se è troppo alta, i gas precursori potrebbero non avere un tempo di residenza sufficiente nel plasma per reagire in modo efficiente, sprecando materiale.

H3: Temperatura del substrato: controllo della qualità del film

Sebbene la PECVD sia apprezzata per il suo funzionamento a bassa temperatura rispetto alla CVD convenzionale, la temperatura del substrato rimane una leva cruciale per il controllo della qualità del film.

Temperature più elevate forniscono più energia termica agli atomi e alle molecole che sono atterrati sul substrato. Questa maggiore mobilità superficiale consente loro di muoversi, trovare posizioni più stabili nella struttura del film e rilasciare lo stress intrappolato. Ciò si traduce in film più densi, più stabili e spesso meno stressati.

Comprendere i compromessi

L'ottimizzazione di un processo PECVD è sempre un atto di equilibrio. Spingere un parametro al suo estremo per massimizzare una singola proprietà, come la velocità di deposizione, comprometterà quasi certamente un'altra, come la qualità del film.

H3: Velocità di deposizione vs. Qualità del film

Esiste un classico compromesso tra velocità e qualità. L'aumento della potenza del plasma e del flusso di gas accelererà la deposizione, ma questa rapida crescita può portare a difetti, maggiore stress interno e scarsa densità strutturale nel film. Una deposizione più lenta e controllata a potenza moderata e temperatura più elevata produce spesso un film superiore.

H3: Energia del plasma vs. Danno al substrato

Mentre l'elevata potenza del plasma crea le specie reattive necessarie per la deposizione, aumenta anche l'energia del bombardamento ionico sul substrato. Per substrati o dispositivi sensibili, questo bombardamento può causare danni significativi, degradando le prestazioni elettriche o ottiche del materiale.

H3: L'interdipendenza dei parametri

Nessun parametro esiste in un vuoto. Ad esempio, l'aumento della velocità del flusso di gas potrebbe richiedere un corrispondente aumento della potenza del plasma per garantire che il gas aggiuntivo sia efficacemente dissociato. Allo stesso modo, la modifica della pressione altererà la natura del plasma, richiedendo potenzialmente aggiustamenti alla potenza e alla chimica del gas per mantenere la stabilità.

Come regolare i parametri per il tuo obiettivo

La tua "ricetta" di processo specifica dipenderà interamente dal risultato desiderato per il tuo film sottile. Usa questi principi come punto di partenza per lo sviluppo del processo.

- Se il tuo obiettivo primario è un'elevata velocità di deposizione: dai priorità a una maggiore potenza del plasma e a una velocità di flusso di gas ottimizzata, ma preparati ad accettare potenziali compromessi in termini di stress e densità del film.

- Se il tuo obiettivo primario è una qualità del film superiore (basso stress, alta densità): usa una potenza del plasma moderata, la temperatura del substrato più alta che il tuo materiale può tollerare e una pressione più bassa per promuovere un film ben strutturato.

- Se il tuo obiettivo primario è il rivestimento di una struttura 3D complessa: considera di operare a una pressione più elevata per aumentare la dispersione in fase gassosa, il che rende la deposizione meno direzionale e più conforme.

Comprendendo queste relazioni fondamentali, puoi andare oltre le semplici ricette e iniziare a progettare materiali con precisione.

Tabella riassuntiva:

| Parametro | Ruolo nella PECVD | Impatto chiave |

|---|---|---|

| Potenza del plasma | Avvia le reazioni tramite energia RF | Maggiore potenza aumenta la velocità di deposizione e la densità del plasma |

| Pressione della camera | Controlla la densità del gas e le collisioni delle particelle | Bassa pressione per film densi, alta pressione per uniformità |

| Velocità del flusso di gas | Gestisce l'apporto e la rimozione dei reagenti | Ottimizza la velocità di deposizione e l'efficienza del materiale |

| Temperatura del substrato | Governa la qualità e la struttura del film | Temperature più elevate migliorano la densità e riducono lo stress |

Sblocca la precisione nei tuoi processi PECVD con KINTEK

Hai difficoltà a bilanciare i parametri PECVD per ottenere risultati ottimali con i film sottili? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD, progettati per fornire un controllo preciso su pressione, temperatura, velocità del flusso di gas e potenza del plasma. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia che tu miri a elevate velocità di deposizione, qualità del film superiore o rivestimenti conformi su strutture complesse. La nostra esperienza garantisce prestazioni affidabili per diverse applicazioni di laboratorio.

Sei pronto a migliorare la tua ingegneria dei materiali? Contattaci oggi per discutere come le nostre soluzioni su misura possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili