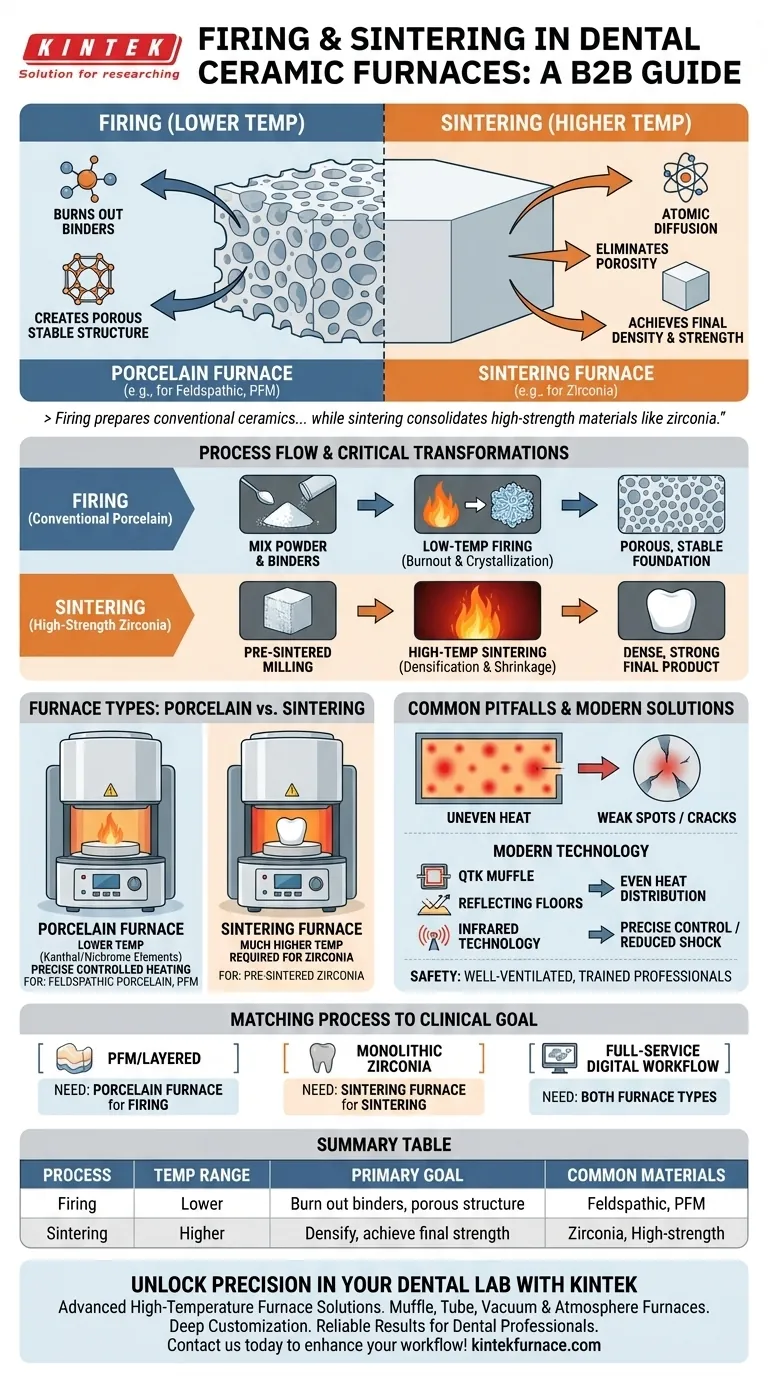

Nelle ceramiche dentali, cottura e sinterizzazione sono i due processi termici essenziali che convertono un restauro fragile, fresato o stratificato nel suo stato finale ad alta resistenza. La cottura è una fase preparatoria a bassa temperatura che pulisce e stabilizza la ceramica. La sinterizzazione è il successivo processo ad alta temperatura che densifica e solidifica completamente il materiale, conferendogli la resistenza e le proprietà estetiche richieste.

Sebbene spesso usati in modo intercambiabile nel linguaggio comune, cottura e sinterizzazione sono processi fondamentalmente diversi. La cottura prepara le ceramiche convenzionali a una temperatura inferiore, mentre la sinterizzazione consolida materiali ad alta resistenza come la zirconia a una temperatura molto più elevata. Comprendere questa distinzione è fondamentale per ottenere una qualità ottimale del restauro.

Il ruolo fondamentale della cottura

Il processo di cottura, spesso eseguito in un "forno per porcellana", è la prima fase del trattamento termico per molte ceramiche dentali. Il suo obiettivo primario non è la resistenza finale ma la preparazione.

Preparare la base ceramica

Durante la fabbricazione, le polveri ceramiche vengono miscelate con leganti organici e liquidi. Il ciclo di cottura iniziale a bassa temperatura è progettato specificamente per bruciare questi materiali organici in modo pulito, prevenendo scolorimenti o difetti strutturali nel restauro finale.

Creare una struttura stabile e porosa

Dopo che i leganti sono stati rimossi, le particelle ceramiche iniziano a fondersi nei loro punti di contatto. Questo crea una struttura porosa ma stabile che ha sufficiente integrità per essere maneggiata ed è preparata per la fase successiva e più intensa di trattamento termico.

Materiali e applicazioni

La cottura è il processo chiave per la cristallizzazione e la glaçage della porcellana dentale convenzionale, come quella utilizzata per corone in porcellana fusa su metallo (PFM) o per la stratificazione su materiali di base più resistenti.

La trasformazione critica della sinterizzazione

La sinterizzazione è un processo termico più aggressivo che porta la ceramica al suo stato finale e denso. È qui che il restauro acquisisce la sua massima durabilità.

Da poroso a solido

La sinterizzazione avviene a una temperatura sufficientemente alta da causare una significativa diffusione atomica. Le particelle ceramiche si legano fortemente tra loro, eliminando i pori microscopici lasciati dalla fase di cottura e facendo sì che il restauro si restringa fino alle sue dimensioni finali.

Raggiungere la densità e la resistenza finali

Questa eliminazione della porosità è ciò che aumenta drasticamente la densità del materiale. Questa densificazione è direttamente responsabile della resistenza alla flessione finale, della tenacità alla frattura e della longevità del restauro, in particolare per i materiali ad alte prestazioni.

La connessione con la zirconia

La sinterizzazione è assolutamente essenziale per materiali come la zirconia. Dopo essere stata fresata in uno stato pre-sinterizzato morbido e gessoso, la restaurazione in zirconia subisce un ciclo di sinterizzazione preciso e ad alta temperatura. Questo la trasforma nel prodotto finale incredibilmente resistente e biocompatibile utilizzato per corone e ponti monolitici.

Comprendere i compromessi: forni per porcellana vs. forni di sinterizzazione

La differenza tra cottura e sinterizzazione impone la necessità di due tipi distinti di forni.

Range di temperatura e capacità

I forni per porcellana operano a temperature più basse, utilizzando tipicamente elementi riscaldanti in Kanthal o Nichrome. Sono progettati per le rampe di riscaldamento precise e controllate richieste per la cottura e la glaçage delle ceramiche convenzionali.

I forni di sinterizzazione devono raggiungere temperature molto più elevate per densificare correttamente materiali come la zirconia. Tentare di sinterizzare la zirconia in un forno per porcellana standard fallirà, poiché il forno non può raggiungere la temperatura richiesta.

Compatibilità dei materiali

Un forno per porcellana è lo strumento corretto per la lavorazione di porcellana feldspatica, ceramiche rinforzate con leucite e altri materiali convenzionali.

Un forno di sinterizzazione è indispensabile per la lavorazione della zirconia pre-sinterizzata. È un'attrezzatura specializzata progettata per questo unico scopo ad alta temperatura.

Errori comuni e come evitarli

Ottenere risultati coerenti e di alta qualità dipende dalla mitigazione delle variabili nel processo termico.

Il pericolo del calore irregolare

Una distribuzione incoerente della temperatura all'interno di un forno è una causa primaria di fallimento. Porta a una sinterizzazione irregolare, creando stress interni e punti deboli che possono comportare un adattamento compromesso o crepe catastrofiche nel restauro finale.

Tecnologia moderna per la coerenza

Per garantire risultati affidabili, i forni moderni utilizzano funzionalità avanzate. La tecnologia del muffola QTK e i piani riflettenti promuovono una distribuzione uniforme del calore, mentre la tecnologia a infrarossi può monitorare e controllare il processo con maggiore precisione, riducendo lo shock termico.

Sicurezza e disciplina operativa

Entrambi i tipi di forno generano calore elevato e possono rilasciare fumi dai materiali in lavorazione. Devono essere utilizzati in aree ben ventilate da professionisti qualificati che seguano tutti i protocolli di sicurezza del produttore per prevenire pericoli.

Abbinare il processo al proprio obiettivo clinico

La scelta del materiale determina la lavorazione termica richiesta. Usa questa guida per determinare le tue esigenze.

- Se il tuo obiettivo principale sono restauri convenzionali in porcellana fusa su metallo (PFM) o stratificati: Un forno dedicato alla porcellana per il processo di cottura è il tuo strumento essenziale.

- Se il tuo obiettivo principale sono restauri monolitici ad alta resistenza: Un forno di sinterizzazione ad alta temperatura è indispensabile per la lavorazione di materiali come la zirconia.

- Se il tuo obiettivo principale è un flusso di lavoro digitale completo (ad esempio, CEREC/inLab): Probabilmente avrai bisogno di entrambi i tipi di forno per coprire l'intera gamma di materiali ceramici e di zirconia disponibili.

Padroneggiare la distinzione tra cottura e sinterizzazione ti consente di selezionare l'attrezzatura e il protocollo giusti per risultati clinici costantemente superiori.

Tabella riassuntiva:

| Processo | Intervallo di Temperatura | Obiettivo Primario | Materiali Comuni |

|---|---|---|---|

| Cottura | Inferiore (es. per porcellana) | Bruciare i leganti, creare struttura porosa | Porcellana feldspatica, ceramiche PFM |

| Sinterizzazione | Superiore (es. per zirconia) | Densificare il materiale, raggiungere la resistenza finale | Zirconia, ceramiche ad alta resistenza |

Sblocca la precisione nel tuo laboratorio dentale con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include muffole, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di un forno per porcellana per la cottura o di un forno di sinterizzazione per la zirconia, forniamo risultati affidabili e coerenti per i professionisti del settore dentale. Contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e la qualità del restauro!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti