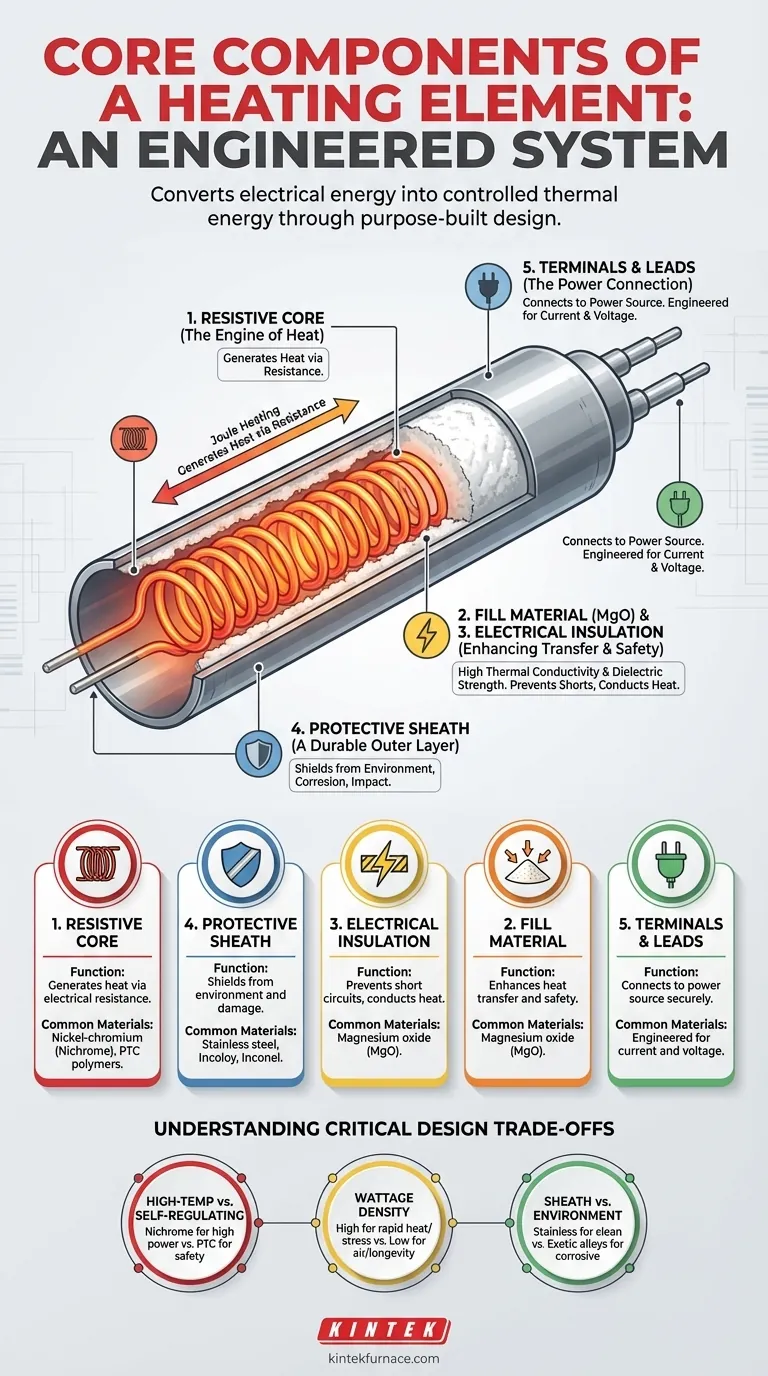

Al suo centro, un elemento riscaldante è un sistema ingegnerizzato composto da un materiale resistivo che genera calore, una guaina esterna protettiva, isolamento elettrico interno per garantire la sicurezza e terminali per collegarlo a una fonte di alimentazione. Questi componenti lavorano in concerto per convertire l'energia elettrica in energia termica controllata con precisione per un'applicazione specifica.

Un elemento riscaldante non è semplicemente un filo che si scalda. È un componente costruito appositamente in cui un nucleo resistivo crea calore, mentre materiali della guaina e isolanti accuratamente selezionati dirigono tale energia in modo sicuro ed efficiente. La scelta di ogni componente è dettata interamente dall'applicazione finale.

L'anatomia di un elemento riscaldante

Per capire come funziona un elemento riscaldante, dobbiamo esaminare ogni parte e il suo ruolo specifico nel sistema. L'interazione tra questi componenti definisce le prestazioni, la durata e la sicurezza dell'elemento.

Il nucleo resistivo: il motore del calore

Il cuore dell'elemento è un materiale, spesso un filo o un nastro, con elevata resistenza elettrica. Quando una corrente elettrica fluisce attraverso questo nucleo, incontra resistenza, il che costringe l'energia elettrica a convertirsi in calore.

Questo fenomeno è noto come effetto Joule. La quantità di calore generato è un prodotto della corrente e della resistenza del materiale, rendendo la resistenza la proprietà più critica da controllare per i progettisti. I materiali comuni includono leghe di nichel-cromo (Nicromo), apprezzate per le loro prestazioni ad alta temperatura.

La guaina protettiva: uno strato esterno durevole

Il nucleo resistivo è fragile e deve essere protetto dal suo ambiente operativo. La guaina è un tubo metallico o un involucro che racchiude il nucleo e altri componenti interni.

Questo strato esterno protegge l'elemento dall'umidità, dalla corrosione, dagli urti fisici e dall'esposizione chimica, garantendone la longevità e l'affidabilità. Il materiale della guaina, come l'acciaio inossidabile o l'Incoloy, viene scelto in base alle sfide ambientali specifiche che dovrà affrontare.

Isolamento elettrico: dirigere la corrente e garantire la sicurezza

Per evitare che la corrente elettrica vada in cortocircuito verso la guaina protettiva, è essenziale uno strato di isolamento elettrico. Questo materiale deve essere un cattivo conduttore di elettricità ma un eccellente conduttore di calore.

Questa doppia proprietà è fondamentale. Assicura che la corrente fluisca solo attraverso il nucleo resistivo, consentendo al calore generato di fuoriuscire in modo efficiente verso la superficie dell'elemento.

Il materiale di riempimento: migliorare il trasferimento termico

In molti elementi tubolari ad alte prestazioni, lo spazio tra il nucleo resistivo e la guaina è riempito con una polvere compattata. L'ossido di magnesio (MgO) è lo standard industriale a questo scopo.

L'MgO è un materiale eccezionale perché presenta un'elevata conduttività termica (trasferisce bene il calore) e un'elevata rigidità dielettrica (resiste all'elettricità). Mantiene il nucleo resistivo in posizione, previene i cortocircuiti e garantisce un trasferimento di calore uniforme alla guaina.

Terminali e conduttori: la connessione di alimentazione

I terminali, i perni o i conduttori flessibili forniscono i punti di connessione alla fonte di alimentazione esterna. Sono progettati per gestire in sicurezza la corrente e la tensione richieste senza surriscaldarsi. La progettazione di queste connessioni è fondamentale per un circuito elettrico sicuro e affidabile.

Comprendere i compromessi

L'efficacia di un elemento riscaldante è determinata dalle scelte dei materiali effettuate durante la sua progettazione. Non esiste un'unica configurazione "migliore"; piuttosto, gli ingegneri devono bilanciare prestazioni, costi e sicurezza facendo compromessi critici.

Materiali ad alta temperatura rispetto a quelli autoregolanti

La scelta del materiale resistivo determina l'intervallo operativo dell'elemento. Il Nicromo e leghe simili sono ideali per applicazioni ad alta potenza e alta temperatura come forni e stufe industriali.

Al contrario, materiali come il PTC polimerico (coefficiente di temperatura positivo) sono progettati per applicazioni autoregolanti a temperature più basse. La loro resistenza aumenta drasticamente man mano che si riscaldano, portandoli a limitare naturalmente la propria temperatura, il che è ideale per applicazioni in cui la sicurezza è fondamentale.

Densità di potenza e sue implicazioni

La densità di potenza, ovvero la quantità di energia generata per pollice quadrato della superficie dell'elemento, è un fattore di progettazione critico. Un'alta densità di potenza consente un riscaldamento rapido in una forma compatta, ma sottopone a un'enorme sollecitazione la guaina e l'isolamento.

Un elemento progettato per riscaldare l'aria avrà una bassa densità di potenza, mentre un elemento per l'immersione in acqua può avere una densità molto più elevata perché il liquido è più efficace nell'allontanare il calore. Un disallineamento può portare a un guasto prematuro.

Materiale della guaina rispetto all'ambiente

La guaina protettiva deve essere chimicamente compatibile con l'ambiente circostante. Una guaina in acciaio inossidabile potrebbe essere sufficiente per riscaldare aria o acqua pulita, ma un fluido corrosivo potrebbe richiedere una lega più esotica come Inconel o titanio per prevenire una rapida degradazione.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede l'allineamento dei suoi componenti con il tuo obiettivo principale.

- Se la tua attenzione principale è rivolta alla lavorazione industriale ad alta temperatura: Dai priorità agli elementi con nuclei in Nicromo e robuste guaine in acciaio inossidabile o Incoloy progettate per alte densità di potenza.

- Se la tua attenzione principale è la sicurezza in un prodotto di consumo: Scegli elementi PTC autoregolanti o design che includano interruttori termici integrati e basse densità di potenza.

- Se la tua attenzione principale è l'efficienza in un liquido: Seleziona un elemento a immersione la cui guaina sia resistente al liquido e la cui forma massimizzi il contatto superficiale per un rapido trasferimento di calore.

Comprendere questi componenti trasforma un elemento riscaldante da una semplice parte a una sfida ingegneristica risolvibile.

Tabella riassuntiva:

| Componente | Funzione | Materiali comuni |

|---|---|---|

| Nucleo resistivo | Genera calore tramite resistenza elettrica | Nichel-cromo (Nicromo), polimeri PTC |

| Guaina protettiva | Protegge dall'ambiente e dai danni | Acciaio inossidabile, Incoloy, Inconel |

| Isolamento elettrico | Previene i cortocircuiti, conduce il calore | Ossido di magnesio (MgO) |

| Materiale di riempimento | Migliora il trasferimento di calore e la sicurezza | Ossido di magnesio (MgO) |

| Terminali e conduttori | Si collega in modo sicuro alla fonte di alimentazione | Progettati per corrente e tensione |

Stai faticando a trovare l'elemento riscaldante giusto per le esigenze ad alta temperatura del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo sicurezza, efficienza e durata. Lascia che ti aiutiamo a ottimizzare i tuoi processi termici: contattaci oggi per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente