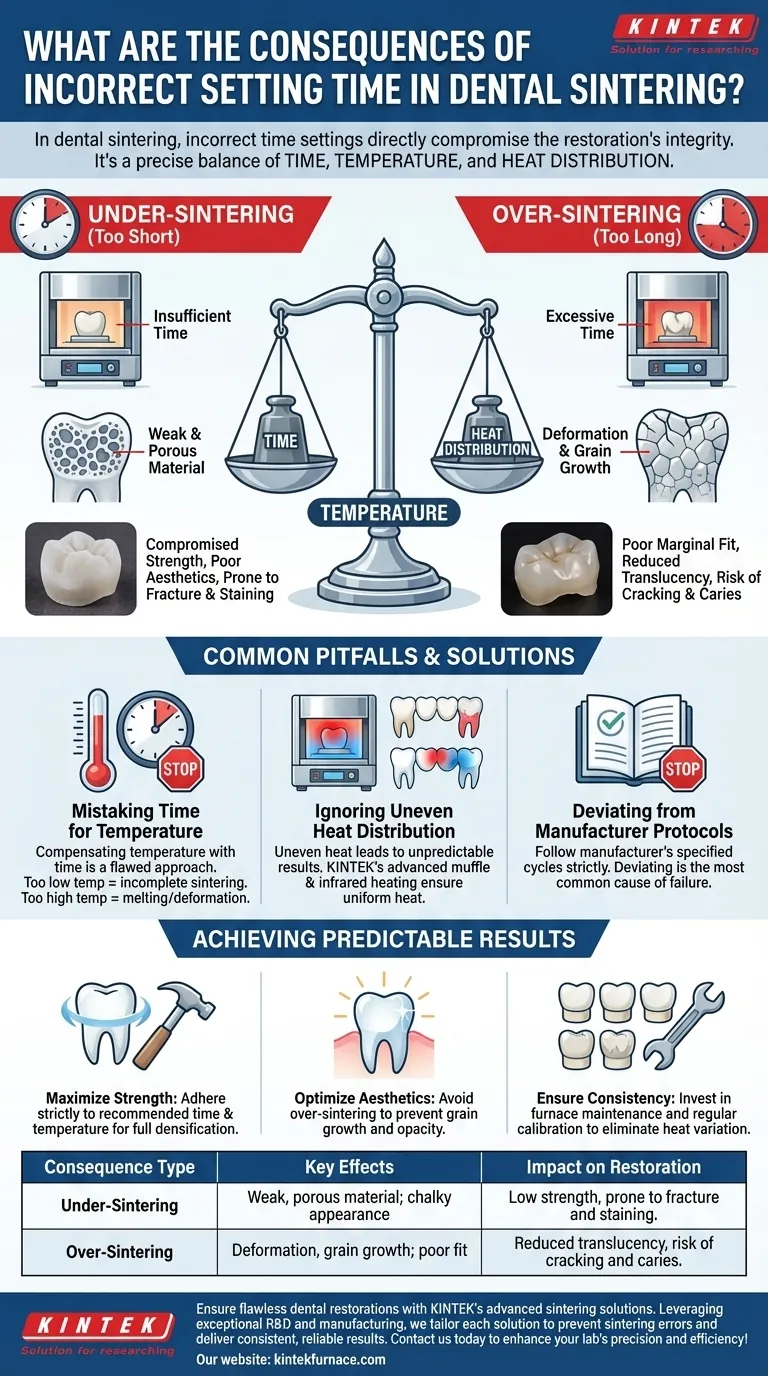

Nella sinterizzazione dentale, le impostazioni temporali errate compromettono direttamente l'integrità della restaurazione. Impostare un tempo troppo breve provoca una sotto-sinterizzazione, lasciando il materiale debole e poroso. Al contrario, impostare un tempo troppo lungo causa una sovra-sinterizzazione, portando a potenziali deformazioni, compromissione dell'adattamento e scarsa estetica. Questo singolo parametro è fondamentale per ottenere le proprietà desiderate del materiale.

La sinterizzazione non riguarda solo il tempo; è un equilibrio preciso tra tempo, temperatura e distribuzione del calore. Vedere questi elementi come un sistema interconnesso, piuttosto che come impostazioni isolate, è la chiave per prevenire i fallimenti delle restaurazioni e ottenere risultati coerenti e affidabili.

Le Conseguenze della Sotto-Sinterizzazione

La sotto-sinterizzazione si verifica quando la restaurazione non viene mantenuta nel forno per una durata sufficiente alla temperatura corretta. Ciò lascia il materiale in uno stato parzialmente fuso e indebolito.

Il Problema del Tempo Insufficiente

Quando il ciclo di sinterizzazione è troppo breve, le particelle del materiale non hanno tempo sufficiente per legarsi completamente e densificarsi. Il processo viene interrotto prima che il materiale possa raggiungere le sue proprietà fisiche target.

Resistenza e Durabilità Compromesse

Questa è la conseguenza più critica. Una restaurazione sotto-sinterizzata avrà una resistenza alla flessione significativamente inferiore, rendendola fragile e altamente soggetta a fratture sotto le normali forze masticatorie.

Estetica Scarsa e Porosità

Una corona sotto-sinterizzata appare spesso gessosa o eccessivamente opaca. La fusione incompleta lascia vuoti microscopici, aumentando la porosità che rende la restaurazione suscettibile alle macchie nel tempo.

I Pericoli della Sovra-Sinterizzazione

La sovra-sinterizzazione si verifica quando il materiale viene esposto al calore per troppo tempo. Sebbene possa sembrare che "di più sia meglio", un tempo eccessivo è dannoso quanto un tempo insufficiente.

Deformazione e Scarso Adattamento Marginale

Un tempo eccessivo nel forno può causare l'incurvamento o il restringimento della restaurazione oltre le sue dimensioni previste. Ciò si traduce in uno scarso adattamento marginale, creando spazi che invitano alla microinfiltrazione, all'accumulo di placca e alla carie secondaria.

Crescita del Grano e Riduzione della Traslucenza

Quando i materiali come la zirconia vengono mantenuti ad alte temperature troppo a lungo, i loro grani cristallini crescono. Questa crescita eccessiva del grano può aumentare l'opacità e ridurre la traslucenza naturale del materiale, danneggiando il risultato estetico finale.

Stress Interno e Fessurazioni

Sebbene sia più comunemente associato ad alte temperature, tempi di sinterizzazione prolungati possono contribuire a stress interni. Ciò può portare alla formazione di microfessure che compromettono la stabilità a lungo termine della restaurazione.

Errori Comuni: È Più di un Semplice Tempo

Concentrarsi solo sul tempo di sinterizzazione è un errore critico. Il vero controllo qualità richiede una comprensione olistica dell'intero processo di cottura.

Confondere il Tempo con la Temperatura

Un errore comune è tentare di compensare un'impostazione di temperatura errata modificando il tempo di mantenimento. Questo è un approccio fallace che raramente ha successo.

Se la temperatura è troppo bassa, nessuna quantità di tempo extra otterrà una sinterizzazione completa e corretta. Se la temperatura è troppo alta, il materiale può fondere o deformarsi, e un tempo più breve non impedirà questo danno.

Ignorare la Distribuzione Ineguale del Calore

Un forno con scarsa distribuzione del calore crea punti caldi e freddi, portando a una sinterizzazione non uniforme all'interno della stessa restaurazione. Questa è una causa nascosta di molti fallimenti.

Ad esempio, una parte di un ponte potrebbe essere sinterizzata perfettamente mentre un pilastro è sotto-sinterizzato e debole, creando un punto critico di cedimento. Tecnologie come la tecnologia del muffle QTK o il riscaldamento a infrarossi sono specificamente progettate per garantire un calore uniforme e prevenire ciò.

Deviare dai Protocolli del Produttore

Ogni materiale dentale ha un programma di sinterizzazione unico, scientificamente convalidato. Deviare dal ciclo di tempo e temperatura specificato dal produttore è la causa di fallimento più comune. Tratta sempre queste istruzioni come un requisito rigoroso, non come una linea guida.

Ottenere Risultati di Sinterizzazione Prevedibili

Per passare dall'incertezza alla coerenza, allinea il tuo processo con il tuo obiettivo principale per la restaurazione.

- Se il tuo obiettivo principale è la massima resistenza e durabilità: Aderisci rigorosamente al tempo e alla temperatura raccomandati dal produttore per garantire la densificazione completa e corretta del materiale.

- Se il tuo obiettivo principale è l'estetica e la traslucenza ottimali: Evita qualsiasi forma di sovra-sinterizzazione assicurandoti che sia il tempo che la temperatura non superino i limiti specificati, poiché ciò previene la crescita dei grani e l'opacità.

- Se il tuo obiettivo principale è la qualità costante in tutte le restaurazioni: Investi nella manutenzione del forno e nella calibrazione regolare per garantire una distribuzione uniforme del calore, eliminando la variabile dei punti caldi/freddi che causano risultati imprevedibili.

Padroneggiare il processo di sinterizzazione deriva dal trattarlo come una scienza precisa, non come una questione di tentativi.

Tabella Riassuntiva:

| Tipo di Conseguenza | Effetti Chiave | Impatto sulla Restaurazione |

|---|---|---|

| Sotto-Sinterizzazione | Materiale debole, poroso; aspetto gessoso | Bassa resistenza, soggetto a fratture e macchie |

| Sovra-Sinterizzazione | Deformazione, crescita del grano; scarso adattamento | Ridotta traslucenza, rischio di crepe e carie |

Garantisci restaurazioni dentali impeccabili con le soluzioni di sinterizzazione avanzate di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffle, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione adatta ogni soluzione alle tue esigenze sperimentali uniche, prevenendo errori di sinterizzazione e fornendo risultati coerenti e affidabili. Contattaci oggi per discutere come possiamo migliorare la precisione e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi