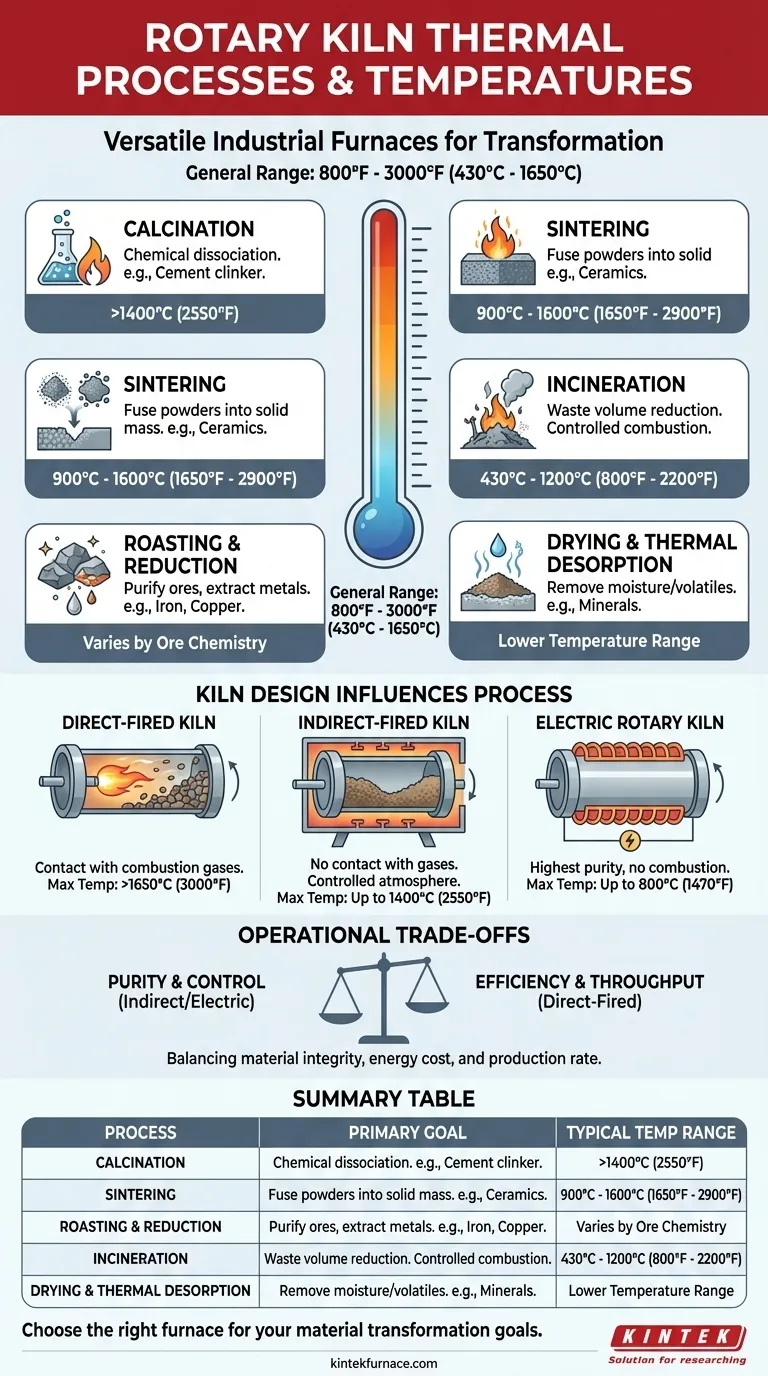

Nella loro essenza, i forni rotanti sono forni industriali versatili che eseguono una serie di processi termici, più comunemente calcinazione, sinterizzazione, arrostimento, incenerimento e essiccazione. La specifica temperatura operativa è dettata interamente dal materiale e dalla desiderata trasformazione chimica o fisica, generalmente rientrando in un ampio intervallo da 800°F a 3000°F (430°C a 1650°C).

Il punto fondamentale da ricordare è che un forno rotante non è un dispositivo universale. Il processo definisce la temperatura, e insieme dettano il design del forno—dal suo metodo di riscaldamento alle sue capacità di movimentazione dei materiali—per ottenere uno specifico risultato industriale.

I Processi Termici Fondamentali in un Forno Rotante

La funzione primaria di un forno rotante è facilitare reazioni continue ad alta temperatura, rimescolando il materiale attraverso un cilindro riscaldato e rotante. Ciò garantisce un'esposizione uniforme al calore e un'elaborazione costante.

Calcinazione: Promuovere Reazioni Chimiche

La calcinazione utilizza un calore elevato per causare la dissociazione chimica di un materiale. Si tratta di scomporre composti, non solo di rimuovere acqua.

L'esempio più prominente si trova nell'industria del cemento, dove una miscela di calcare e argilla viene riscaldata a oltre 1400°C per produrre clinker, il componente primario del cemento Portland.

Sinterizzazione: Creare una Massa Solida

La sinterizzazione riscalda materiali in polvere fino a un punto appena inferiore alla fusione, facendo sì che le particelle si fondano insieme in una massa solida e coerente.

Questo processo è critico nelle industrie della ceramica e dei refrattariari per la cottura di mattoni e l'attivazione delle argille, tipicamente a temperature comprese tra 900°C e 1600°C.

Arrostimento e Riduzione: Purificare i Minerali

Nell'industria mineraria e metallurgica, l'arrostimento viene utilizzato per riscaldare i minerali per rimuovere impurità o prepararli per ulteriori lavorazioni.

La riduzione è un processo pirometallurgico specifico utilizzato per estrarre metalli come ferro, nichel e rame dai loro minerali ad alte temperature.

Incenerimento: Gestire i Rifiuti

L'incenerimento è la combustione controllata di materiali, utilizzata principalmente nella gestione dei rifiuti per ridurre il volume dei rifiuti urbani, industriali o medici.

Questo processo trasforma i rifiuti solidi in cenere, gas di scarico e calore, operando tipicamente nell'intervallo 800°F - 2.200°F.

Essiccazione e Desorbimento Termico: Rimuovere i Volatili

Questa è una delle applicazioni a temperatura più bassa per i forni rotanti. Il suo obiettivo è semplicemente rimuovere umidità o altri composti volatili da un materiale.

È comune nella lavorazione dei minerali per materiali come gesso, bauxite e sabbia silicea prima che subiscano trattamenti a temperature più elevate.

Come il Design del Forno Influenza Temperatura e Processo

Il modo in cui un forno genera e applica calore è una scelta di design critica che dipende interamente dai requisiti del processo, in particolare dalla necessità di un'atmosfera controllata.

Forni a Combustione Diretta

In un forno a combustione diretta, i gas di combustione caldi fluiscono direttamente sopra e attraverso il materiale in lavorazione.

Questo è altamente efficiente per processi di massa come la produzione di cemento e calce, dove il materiale non è sensibile alla contaminazione da gas di scarico. Questi forni possono raggiungere le temperature più elevate necessarie per la calcinazione.

Forni a Combustione Indiretta

Qui, il tamburo rotante viene riscaldato esternamente. Il materiale all'interno non entra mai in contatto con la fiamma o i gas di combustione.

Questo design è essenziale per processi che richiedono un'atmosfera controllata o dove la purezza del materiale è fondamentale, come nella pirolisi, nel trattamento superficiale dei catalizzatori e nella produzione di prodotti chimici speciali. Operano tipicamente fino a 1400°C.

Forni Rotanti Elettrici

I forni elettrici offrono il massimo livello di controllo e purezza, poiché non vi è alcuna combustione. Sono estremamente efficienti, con un'efficienza termica spesso superiore al 95%.

Il loro preciso controllo della temperatura li rende ideali per materiali di alto valore o sensibili, sebbene siano spesso limitati a temperature operative fino a circa 800°C.

Comprendere i Compromessi Operativi

La scelta del giusto processo termico implica un bilanciamento tra efficienza, integrità del materiale e costo. La temperatura è solo una variabile in un'equazione complessa.

Purezza vs. Efficienza

La combustione diretta è il metodo termicamente più efficiente per riscaldare solidi sfusi, ma rischia di contaminare il prodotto con sottoprodotti della combustione. La combustione indiretta preserva la purezza a scapito di una certa efficienza termica e complessità meccanica.

Temperatura vs. Tempo di Permanenza

Ottenere la reazione desiderata è una funzione sia della temperatura che del tempo in cui il materiale trascorre nel forno (tempo di permanenza). Una temperatura più alta può ridurre il tempo di permanenza richiesto, ma aumenta anche i costi energetici e i rischi di surriscaldamento o fusione del materiale.

Controllo del Processo vs. Produttività

I forni a combustione diretta, più semplici, sono cavalli di battaglia costruiti per la massima produttività di un singolo prodotto. Forni indiretti o elettrici più complessi offrono un controllo superiore sull'atmosfera e sui profili di temperatura, ma possono avere tassi di produttività inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo ottimale è quello che raggiunge la trasformazione materiale necessaria in modo affidabile ed economico.

- Se il tuo obiettivo principale è la trasformazione di materiali sfusi (come cemento o calce): i forni a combustione diretta sono lo standard del settore per la calcinazione ad alta temperatura, operando sopra i 1400°C per la massima efficienza.

- Se il tuo obiettivo principale è la purezza del materiale (come catalizzatori o prodotti chimici speciali): i forni a combustione indiretta o elettrici forniscono il controllo atmosferico e il riscaldamento preciso necessari per reazioni sensibili.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: l'incenerimento in un forno a combustione diretta è il metodo più comune per la combustione controllata e la distruzione dei rifiuti.

- Se il tuo obiettivo principale è la purificazione dei minerali o l'estrazione di metalli: i processi di arrostimento e riduzione sono utilizzati in metallurgia, con temperature adattate specificamente alla chimica del minerale.

In definitiva, una lavorazione termica di successo si basa sull'abbinamento delle proprietà uniche del tuo materiale alle specifiche capacità del forno e al suo metodo di riscaldamento.

Tabella Riassuntiva:

| Processo | Obiettivo Primario | Intervallo di Temperatura Operativa Tipico |

|---|---|---|

| Calcinazione | Dissociazione chimica (es. produzione di clinker di cemento) | >1400°C (2550°F) |

| Sinterizzazione | Fondere materiali in polvere in una massa solida (es. ceramiche) | 900°C - 1600°C (1650°F - 2900°F) |

| Arrostimento/Riduzione | Purificare minerali o estrarre metalli (es. ferro, rame) | Varia in base alla chimica del minerale |

| Incenerimento | Ridurre il volume dei rifiuti tramite combustione controllata | 430°C - 1200°C (800°F - 2200°F) |

| Essiccazione/Desorbimento Termico | Rimuovere umidità o volatili (es. minerali) | Intervallo di temperatura inferiore |

| Tipo di Forno | Controllo Atmosfera | Temperatura Massima Tipica |

| A Combustione Diretta | Il materiale entra in contatto con i gas di combustione | >1650°C (3000°F) |

| A Combustione Indiretta | Nessun contatto con i gas di combustione | Fino a 1400°C (2550°F) |

| Elettrico | Massima purezza, nessuna combustione | Fino a 800°C (1470°F) |

Pronto a Ottimizzare il Tuo Processo Termico?

La scelta del forno giusto è fondamentale per raggiungere i tuoi obiettivi di trasformazione dei materiali, sia che tu abbia bisogno dell'efficienza ad alta produttività di un sistema a combustione diretta o del preciso controllo atmosferico di un forno indiretto o elettrico.

KINTEK è il tuo partner di fiducia nelle soluzioni avanzate di processo termico. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di forni da laboratorio e industriali, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura sono tutti personalizzabili per soddisfare i tuoi requisiti di processo unici, garantendo prestazioni ottimali per calcinazione, sinterizzazione, arrostimento e altro ancora.

Discutiamo la tua applicazione. Contatta oggi i nostri esperti per trovare la soluzione di forno rotante o forno perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate