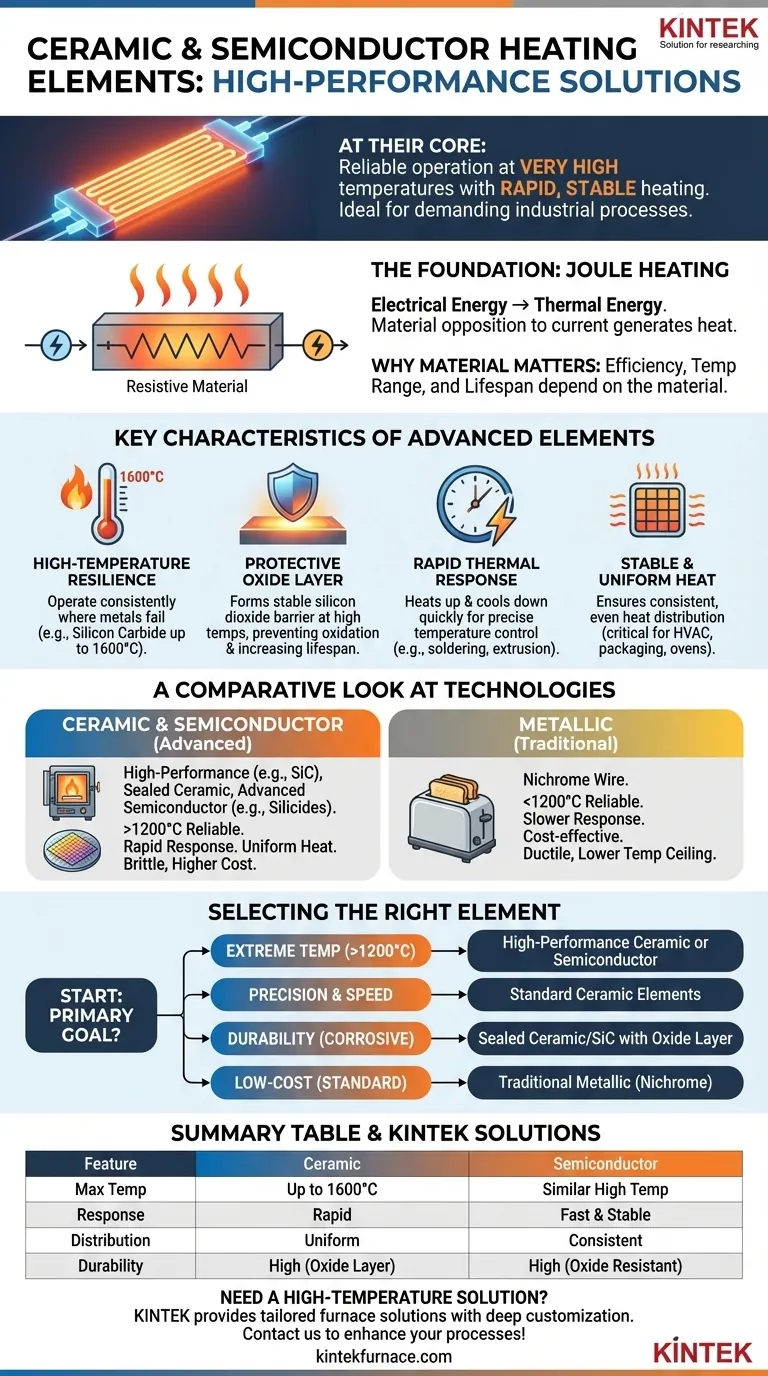

In sostanza, gli elementi riscaldanti in ceramica e semiconduttore sono definiti dalla loro capacità di operare in modo affidabile a temperature molto elevate, offrendo al contempo un riscaldamento rapido e stabile. A differenza dei comuni riscaldatori metallici, possiedono una combinazione unica di resilienza termica e inerzia chimica, che li rende ideali per processi industriali impegnativi come il riscaldamento di forni, la produzione di vetro e la saldatura di precisione.

La decisione tra i tipi di elementi riscaldanti consiste fondamentalmente nell'abbinare le proprietà del materiale alle esigenze operative. Mentre i riscaldatori metallici tradizionali sono sufficienti per le applicazioni di base, gli elementi in ceramica e semiconduttore forniscono la stabilità, la velocità e la durata ad alte prestazioni richieste per i sistemi avanzati o a temperature estreme.

Le basi del riscaldamento elettrico

Tutti gli elementi riscaldanti resistivi funzionano su un unico principio fondamentale, ma il materiale utilizzato ne determina il risultato.

Il principio del riscaldamento Joule

Ogni elemento riscaldante elettrico funziona convertendo l'energia elettrica in energia termica. Questo processo, noto come riscaldamento Joule, si verifica quando la corrente elettrica incontra resistenza mentre fluisce attraverso un materiale. L'opposizione del materiale alla corrente genera calore.

Perché la scelta del materiale è fondamentale

L'efficienza, l'intervallo di temperatura e la durata di un elemento riscaldante sono determinati interamente dal materiale utilizzato. Un materiale non solo deve avere una resistenza elettrica sufficiente, ma deve anche essere in grado di resistere ad alte temperature e resistere al degrado nel tempo. È qui che la distinzione tra elementi metallici, ceramici e semiconduttori diventa cruciale.

Caratteristiche chiave dei riscaldatori in ceramica e semiconduttore

Questi materiali avanzati condividono una serie di caratteristiche ad alte prestazioni che li distinguono dalle bobine metalliche standard.

Resilienza alle alte temperature

Gli elementi in ceramica e semiconduttore, come il carburo di silicio e i siliciuri, hanno punti di fusione estremamente elevati. Sono progettati per funzionare costantemente a temperature a cui la maggior parte dei metalli fallirebbe rapidamente. Il carburo di silicio, ad esempio, può funzionare fino a 1600°C.

Strato di ossido protettivo

Ad alte temperature, questi materiali formano uno strato stabile e protettivo di biossido di silicio sulla loro superficie. Questo strato funge da barriera, prevenendo ulteriore ossidazione e reazioni chimiche, il che aumenta notevolmente la durata e l'affidabilità dell'elemento in ambienti difficili.

Risposta termica rapida

Le ceramiche sono note per la loro capacità di riscaldarsi e raffreddarsi rapidamente. Questo tempo di risposta rapido consente un controllo preciso della temperatura, fondamentale in applicazioni come la saldatura, l'estrusione della plastica e la produzione di semiconduttori, dove le fluttuazioni di temperatura possono rovinare il prodotto.

Calore stabile e uniforme

Questi elementi forniscono una distribuzione del calore molto stabile e uniforme. Questa consistenza è essenziale per processi nei sistemi HVAC, nei macchinari di imballaggio e nei forni industriali che dipendono da una temperatura uniforme su una superficie o all'interno di uno spazio.

Uno sguardo comparativo alle tecnologie di riscaldamento

Sebbene condividano uno scopo comune, diversi elementi riscaldanti sono progettati per contesti operativi molto diversi.

Riscaldatori in ceramica convenzionali

Gli elementi ceramici sigillati sono cavalli di battaglia per una varietà di applicazioni. La loro durata e il riscaldamento uniforme li rendono ideali per prodotti di consumo come riscaldatori a radiatore e apparecchiature industriali come estrusori di plastica e macchine per l'imballaggio.

Ceramiche ad alte prestazioni (es. Carburo di silicio)

Quando le applicazioni richiedono calore estremo, le ceramiche ad alte prestazioni sono la scelta definitiva. La loro capacità di funzionare in modo affidabile sopra i 1200°C le rende indispensabili per i forni ad alta temperatura utilizzati nella metallurgia, nella produzione di vetro e nei test sui materiali.

Elementi semiconduttori avanzati (es. Siliciuri)

I riscaldatori a base di semiconduttori, come quelli realizzati con siliciuri, offrono prestazioni ad alta temperatura simili. Sono frequentemente utilizzati in ambienti altamente controllati come i forni per la produzione di semiconduttori e processi specializzati di trattamento termico.

L'alternativa metallica (es. Nichel-Cromo)

A titolo di confronto, si consideri il comune filo di nichel-cromo (nichrome) presente nei tostapane e negli asciugacapelli. Questi elementi metallici sono economici e affidabili per applicazioni a temperature più basse (tipicamente inferiori a 1200°C). Tuttavia, mancano del tetto di temperatura estrema e dell'inerzia chimica delle loro controparti ceramiche.

Comprendere i compromessi

Scegliere un elemento riscaldante avanzato comporta il bilanciamento dei vantaggi prestazionali con i vincoli pratici.

Prestazioni vs. Costo

Il superiore intervallo di temperatura e la durata degli elementi in ceramica e semiconduttore comportano un costo iniziale più elevato rispetto ai semplici elementi metallici. L'investimento è giustificato da una maggiore durata e dalla possibilità di abilitare processi altrimenti impossibili.

Fragilità meccanica

A differenza dei metalli duttili che possono essere facilmente formati in bobine, le ceramiche sono intrinsecamente fragili. Sono più suscettibili a guasti dovuti a shock o stress meccanici e richiedono attente considerazioni progettuali per il montaggio e il supporto.

Complessità del controllo di sistema

La rapida risposta termica degli elementi ceramici è un vantaggio significativo, ma può anche presentare una sfida di controllo. Per prevenire il superamento della temperatura e mantenere la stabilità, spesso richiedono controller PID e sistemi di gestione dell'alimentazione più sofisticati rispetto agli elementi metallici a risposta più lenta.

Come scegliere l'elemento riscaldante giusto

La scelta finale dovrebbe essere guidata dall'obiettivo principale della tua applicazione.

- Se la tua attenzione principale è la temperatura estrema (superiore a 1200°C): le ceramiche ad alte prestazioni come il Carburo di Silicio o gli elementi semiconduttori avanzati sono le uniche opzioni praticabili.

- Se la tua attenzione principale è il controllo di precisione e la velocità: gli elementi ceramici standard forniscono la risposta termica rapida necessaria per la saldatura, lo stampaggio e l'imballaggio.

- Se la tua attenzione principale è la durata in un ambiente corrosivo: lo strato di ossido protettivo sugli elementi ceramici sigillati e in carburo di silicio offre una longevità superiore.

- Se la tua attenzione principale è il riscaldamento a basso costo per un'applicazione standard: gli elementi metallici tradizionali come il nichel-cromo rimangono la scelta più economica e pratica.

Comprendendo queste caratteristiche fondamentali dei materiali, puoi selezionare un elemento riscaldante che fornisca non solo calore, ma anche le prestazioni e l'affidabilità precise richieste dal tuo sistema.

Tabella riassuntiva:

| Caratteristica | Elementi riscaldanti in ceramica | Elementi riscaldanti a semiconduttore |

|---|---|---|

| Temperatura massima | Fino a 1600°C (es. Carburo di Silicio) | Prestazioni ad alta temperatura simili (es. Siliciuri) |

| Risposta termica | Riscaldamento e raffreddamento rapidi | Veloce e stabile |

| Distribuzione del calore | Uniforme e stabile | Coerente e preciso |

| Durata | Elevata, con strato di ossido protettivo | Elevata, resistente all'ossidazione |

| Applicazioni comuni | Riscaldatori a radiatore, estrusori di plastica, forni ad alta temperatura | Produzione di semiconduttori, trattamenti termici specializzati |

| Compromessi chiave | Fragile, richiede una manipolazione attenta; costo più elevato | Costo più elevato; può richiedere sistemi di controllo avanzati |

Hai bisogno di una soluzione di riscaldamento ad alta temperatura su misura per le esigenze uniche del tuo laboratorio?

In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali.

Contattaci oggi stesso per discutere come i nostri elementi riscaldanti possono migliorare i tuoi processi con prestazioni, durata e precisione superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata