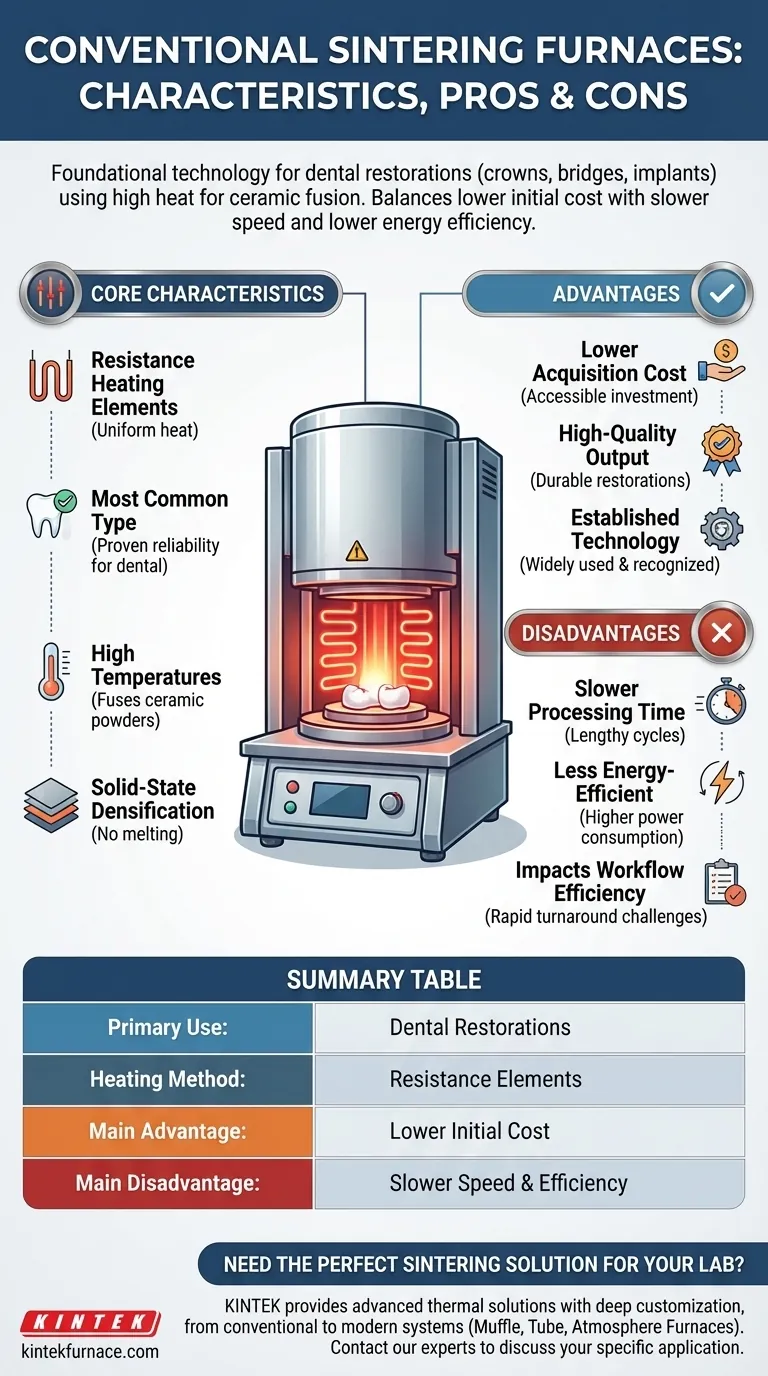

Un forno di sinterizzazione convenzionale opera utilizzando un elemento riscaldante per portare i materiali ceramici ad alte temperature, facilitando la fusione e producendo restauri di alta qualità. Questi forni sono ampiamente riconosciuti per la loro capacità di creare prodotti dentali durevoli come corone, ponti e impianti. Sebbene rappresentino una tecnologia affidabile e consolidata, le loro caratteristiche operative presentano anche alcuni compromessi in termini di velocità e consumo energetico.

I forni di sinterizzazione convenzionali sono una tecnologia fondamentale, in particolare nelle applicazioni dentali, offrendo un mezzo economico per ottenere fusioni ceramiche di alta qualità. Il loro principale punto di forza è il costo iniziale inferiore, bilanciato da una velocità di elaborazione più lenta e da una minore efficienza energetica rispetto alle alternative moderne.

Comprendere i forni di sinterizzazione convenzionali

Caratteristiche principali

Un forno di sinterizzazione convenzionale si basa su elementi riscaldanti a resistenza per generare le temperature necessarie. Questo meccanismo di riscaldamento garantisce una distribuzione uniforme della temperatura all'interno della camera per una fusione coerente del materiale.

Questi forni sono il tipo più comune per i restauri dentali, indicando la loro ampia adozione e affidabilità comprovata in questo campo specifico. Sono essenziali per i processi che richiedono alte temperature per fondere le polveri ceramiche in oggetti solidi e densi.

Principio operativo

Il forno funziona elevando il materiale ceramico a una temperatura elevata. Questo calore intenso fa sì che le particelle ceramiche si leghino tra loro, o si fondano, un processo noto come sinterizzazione.

Questo processo porta alla creazione di restauri di alta qualità, come corone, ponti e impianti, densificando il materiale ceramico senza fonderlo in fase liquida. Le alte temperature sono cruciali per ottenere le proprietà del materiale e l'integrità strutturale desiderate.

Vantaggi della sinterizzazione convenzionale

Economicità

Uno dei principali vantaggi dei forni di sinterizzazione convenzionali è il loro costo di acquisizione inferiore. Sono generalmente meno costosi da acquistare rispetto a tipi di forni più avanzati o specializzati.

Ciò li rende un'opzione accessibile per molti laboratori e studi, consentendo una produzione di alta qualità senza un investimento di capitale significativo. La tecnologia consolidata contribuisce alla loro convenienza.

Svantaggi e compromessi

Tempo di elaborazione più lento

Uno svantaggio notevole dei forni di sinterizzazione convenzionali è la loro velocità operativa più lenta. I cicli di riscaldamento e raffreddamento possono essere lunghi.

Questo tempo di elaborazione prolungato può influire sull'efficienza del flusso di lavoro, soprattutto in ambienti che richiedono una rapida rotazione per i restauri dentali. Le alternative moderne spesso privilegiano tempi ciclo più rapidi.

Preoccupazioni sull'efficienza energetica

I forni di sinterizzazione convenzionali sono tipicamente meno efficienti dal punto di vista energetico. Il loro design e i meccanismi di riscaldamento possono consumare più energia per raggiungere e mantenere le temperature target.

Ciò può tradursi in costi operativi più elevati nel tempo, in particolare per l'uso continuo. Forni più avanzati spesso incorporano funzionalità progettate per un consumo energetico ottimizzato.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno di sinterizzazione implica il bilanciamento dell'investimento iniziale con l'efficienza operativa a lungo termine e le esigenze di produzione specifiche.

- Se la tua priorità principale è il budget iniziale e la tecnologia comprovata per i restauri dentali standard: Un forno di sinterizzazione convenzionale è una scelta solida ed economica.

- Se la tua priorità principale è massimizzare la produttività e il risparmio energetico, e hai un budget più elevato: Esplora tecnologie di forni più avanzate che offrono cicli più rapidi e una migliore efficienza energetica.

In definitiva, il forno migliore si allinea ai tuoi requisiti applicativi specifici, alle esigenze di volume e ai vincoli finanziari.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Uso principale | Restauri dentali di alta qualità (corone, ponti, impianti) |

| Metodo di riscaldamento | Elementi riscaldanti a resistenza per una temperatura uniforme |

| Vantaggio principale | Costo di acquisizione iniziale inferiore |

| Svantaggio principale | Velocità di elaborazione più lenta e minore efficienza energetica |

Hai bisogno di un forno di sinterizzazione che si adatti perfettamente al flusso di lavoro e al budget del tuo laboratorio?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate. Sia che tu dia priorità alle prestazioni comprovate ed economiche di un forno convenzionale o che richieda la velocità e l'efficienza di un sistema moderno, la nostra linea diversificata, inclusi forni a muffola, a tubo e a atmosfera, è supportata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze uniche per i restauri dentali.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione di sinterizzazione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi