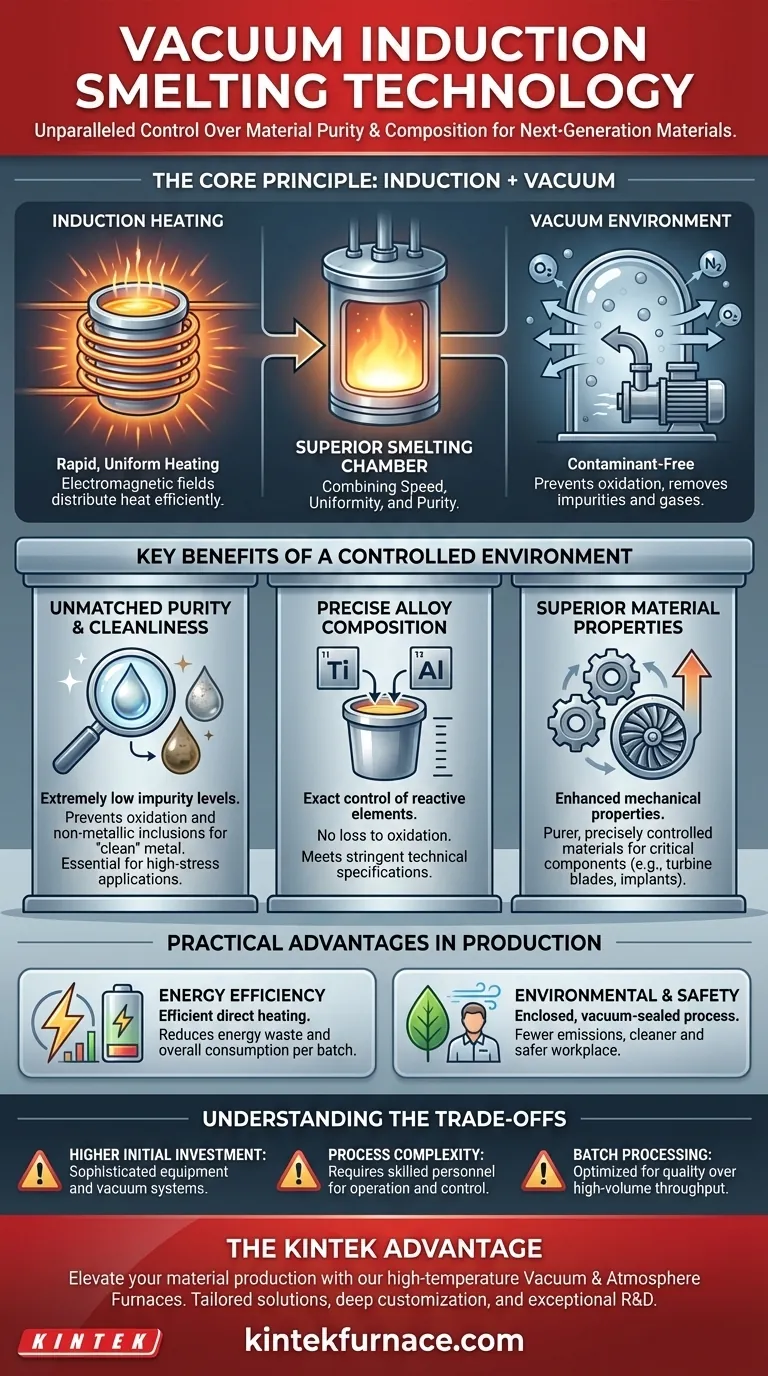

In breve, la tecnologia di fusione a induzione sotto vuoto offre un controllo senza pari sulla purezza e sulla composizione dei materiali. Questo processo utilizza il riscaldamento a induzione all'interno di un vuoto per fondere i metalli, il che previene la contaminazione da gas atmosferici, rimuove le impurità esistenti e consente l'aggiunta precisa di elementi leganti. Il risultato sono metalli e leghe eccezionalmente puliti e ad alte prestazioni, essenziali per le applicazioni avanzate.

Il vero valore della fusione a induzione sotto vuoto non risiede solo nella fusione del metallo, ma nella sua raffinazione. Creando un ambiente controllato, privo di ossigeno e altri contaminanti, questa tecnologia consente la produzione di materiali di prossima generazione con proprietà irraggiungibili con i metodi convenzionali.

Il Principio Fondamentale: Come Raggiunge Risultati Superiori

La fusione a induzione sotto vuoto combina due principi chiave – il riscaldamento a induzione e un ambiente sottovuoto – per ottenere i suoi vantaggi unici. Comprendere come lavorano insieme è cruciale per apprezzarne l'impatto.

Riscaldamento a Induzione per Velocità e Uniformità

La tecnologia a induzione utilizza campi elettromagnetici per riscaldare rapidamente e direttamente il metallo. Questo metodo è eccezionalmente efficiente e garantisce che il calore sia distribuito uniformemente in tutta la massa fusa, il che è fondamentale per una qualità costante e per l'efficace rimozione delle impurità.

Il Ruolo dell'Ambiente Sottovuoto

Posizionare il processo a induzione all'interno di una camera a vuoto è l'elemento rivoluzionario. La rimozione dell'aria (e quindi dell'ossigeno e dell'azoto) previene la formazione di ossidi e nitruri, che sono impurità comuni che degradano la qualità del metallo. L'ambiente a bassa pressione aiuta anche a vaporizzare ed estrarre gas disciolti e altri elementi volatili dal metallo fuso.

Principali Vantaggi di un Ambiente Controllato

La combinazione di vuoto e riscaldamento a induzione si traduce direttamente in materiali superiori e in un processo di produzione più efficiente.

Purezza e Pulizia Ineguagliabili

Il vantaggio principale è la capacità di produrre materiali con livelli estremamente bassi di impurità. Prevenendo l'ossidazione e rimuovendo attivamente gas e inclusioni non metalliche, il processo produce un metallo "pulito". Questo è essenziale per applicazioni ad alto stress dove anche impurità microscopiche possono portare a cedimenti del materiale.

Composizione della Lega Precisa

Sotto vuoto, elementi leganti reattivi e sensibili come titanio o alluminio possono essere aggiunti senza essere persi per ossidazione. Ciò consente il controllo esatto della composizione chimica finale di una lega, garantendo che il materiale soddisfi rigorose specifiche tecniche per resistenza, resistenza alla corrosione e tolleranza alla temperatura.

Proprietà del Materiale Superiori

Poiché il prodotto finale è più puro e la sua composizione è controllata con precisione, le sue proprietà meccaniche sono significativamente migliorate. Questo è il motivo per cui i materiali fusi sotto vuoto sono richiesti per componenti come le pale delle turbine dei motori a reazione, gli impianti medici e i componenti elettronici ad alta purezza.

Vantaggi Pratici nella Produzione

Oltre alla qualità dei materiali, la tecnologia offre significativi vantaggi operativi rispetto ai forni di fusione tradizionali ad aria.

Efficienza Energetica

I sistemi a induzione a media frequenza sono altamente efficienti nel convertire l'elettricità in calore direttamente all'interno del metallo, minimizzando lo spreco energetico. Questo rapido ciclo di riscaldamento riduce anche il consumo energetico complessivo per lotto.

Miglioramenti Ambientali e di Sicurezza

Il processo chiuso e sigillato sotto vuoto contiene fumi e calore, portando a un ambiente di lavoro più pulito e sicuro. Produce molte meno emissioni nocive rispetto alla fusione convenzionale, allineandosi agli standard ambientali moderni e migliorando le condizioni di lavoro.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione sotto vuoto non è una soluzione universale. Riconoscerne i limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale Più Elevato

L'attrezzatura sofisticata richiesta per la fusione a induzione sotto vuoto, comprese robuste pompe per vuoto e sistemi di controllo avanzati, rappresenta un investimento di capitale significativo rispetto ai forni atmosferici standard.

Complessità del Processo

Il funzionamento di un forno a induzione sotto vuoto richiede un livello più elevato di competenza tecnica. La gestione dei livelli di vuoto, dei profili di temperatura e delle aggiunte di leghe richiede personale qualificato per garantire risultati coerenti e di successo.

Capacità Produttiva in Lotti

Questa tecnologia è tipicamente un processo a lotti, che può avere una capacità produttiva inferiore rispetto ad alcuni metodi di colata continua. È ottimizzata per la produzione di alto valore e alta qualità piuttosto che per la produzione di metalli di base ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la fusione a induzione sotto vuoto dipende interamente dai requisiti del materiale finale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è produrre metalli di grado standard in grandi volumi: Questa tecnologia è probabilmente superflua, poiché metodi convenzionali più economici saranno sufficienti.

- Se il tuo obiettivo principale è creare componenti critici con massima purezza e prestazioni: La fusione a induzione sotto vuoto è lo standard definitivo per raggiungere l'integrità del materiale richiesta.

- Se il tuo obiettivo principale è sviluppare nuove leghe con elementi reattivi: L'ambiente sottovuoto controllato è l'unico modo per ottenere in modo affidabile la composizione precisa di cui hai bisogno.

In definitiva, la fusione a induzione sotto vuoto consente a ingegneri e scienziati di creare materiali avanzati che in precedenza erano impossibili da produrre.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Purezza Ineguagliabile | Previene la contaminazione, rimuove le impurità per metalli puliti |

| Controllo Preciso della Lega | Consente l'aggiunta esatta di elementi reattivi sotto vuoto |

| Proprietà del Materiale Superiori | Migliora la resistenza, la resistenza alla corrosione per usi critici |

| Efficienza Energetica | Utilizza il riscaldamento a induzione per minimizzare gli sprechi e ridurre i costi |

| Sicurezza Ambientale | Il processo chiuso riduce le emissioni, migliora le condizioni di lavoro |

| Investimento Iniziale Elevato | Richiede un capitale significativo per attrezzature avanzate |

| Complessità del Processo | Richiede operatori qualificati per risultati coerenti |

| Elaborazione a Lotti | Ottimizzato per la qualità piuttosto che per la produzione ad alto volume |

Pronto a elevare la tua produzione di materiali con soluzioni di fusione avanzate? KINTEK è specializzata in tecnologie per forni ad alta temperatura, inclusi i forni a vuoto e ad atmosfera, su misura per un controllo e una purezza precisi. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e le prestazioni dei materiali! Mettiti in contatto ora

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza