I principali vantaggi di un sistema di reattori a tubo metallico ad alta pressione risiedono nella sua capacità di fornire un ambiente robusto e a prova di perdite per reazioni a pressioni elevate (come da 1,0 MPa a 30 bar), garantendo al contempo un controllo preciso delle variabili di processo. Integrando controllori di flusso di massa e valvole di contropressione ad alta precisione, questi sistemi mantengono una velocità spaziale (SV) stabile, fisicamente necessaria per valutare accuratamente le prestazioni e la scalabilità del catalizzatore.

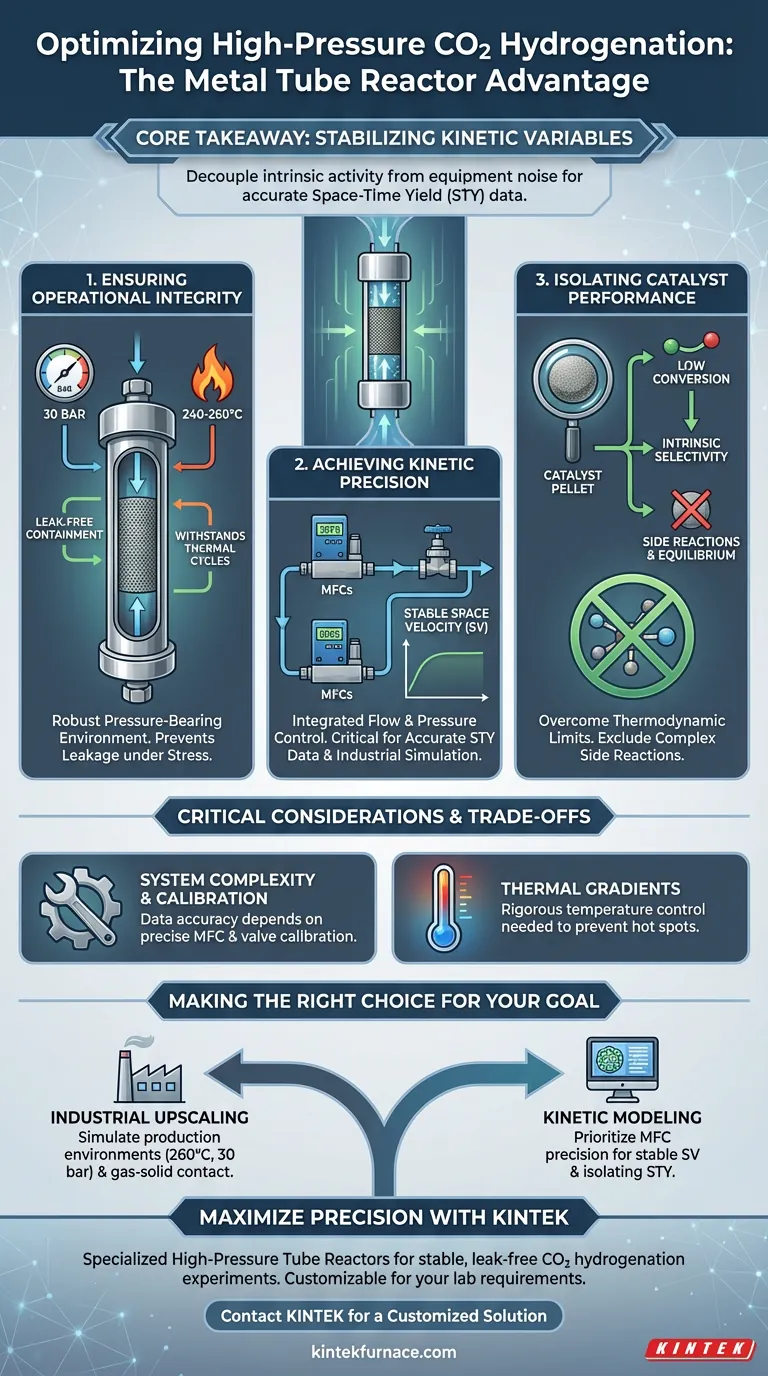

Concetto chiave Il vero valore di questo sistema non è solo il contenimento, ma la stabilizzazione delle variabili cinetiche. Permette di separare l'attività intrinseca del catalizzatore dalle fluttuazioni ambientali, garantendo che i dati misurati sulla resa spaziotemporale (STY) riflettano la chimica piuttosto che le limitazioni dell'attrezzatura.

Garantire l'integrità operativa

La necessità di un contenimento robusto

L'idrogenazione della CO2 ad alta pressione sottopone le attrezzature sperimentali a uno stress immenso. Un reattore a letto fisso in acciaio inossidabile è progettato specificamente per resistere a queste condizioni, fornendo un ambiente robusto in grado di sopportare la pressione.

Prevenire le perdite sotto stress

I recipienti standard possono guastarsi o perdere quando sottoposti all'espansione e alla contrazione termica associate ai cicli di alta temperatura e alta pressione. Un sistema a tubo metallico garantisce un funzionamento a prova di perdite, fondamentale per la sicurezza e l'accuratezza del bilancio di massa quando si lavora con gas come H2 e CO2.

Ottenere una precisione cinetica

Controllo della velocità spaziale (SV)

La struttura fisica del reattore è solo metà dell'equazione; la sua integrazione con le periferiche è ugualmente vitale. Se abbinato a controllori di flusso di massa e valvole di contropressione ad alta precisione, il sistema garantisce una portata costante rispetto al volume del catalizzatore.

Il collegamento alla resa spaziotemporale (STY)

Mantenere una velocità spaziale stabile è il prerequisito fisico critico per il calcolo della resa spaziotemporale. Senza questa stabilità, qualsiasi dato sulla produttività del catalizzatore per unità di tempo è inaffidabile.

Simulazione delle condizioni industriali

Questi sistemi consentono ai ricercatori di mimare gli ambienti di produzione industriale, ad esempio operando a 240-260°C e pressioni fino a 30 bar. Ciò garantisce che il contatto gas-solido e la stabilità del processo osservati in laboratorio siano predittivi di applicazioni su larga scala.

Isolare le prestazioni del catalizzatore

Superare i limiti termodinamici

In processi come la sintesi del metanolo, le reazioni sono spesso limitate dall'equilibrio termodinamico. Un sistema continuo ad alta pressione consente di operare a bassi tassi di conversione.

Esclusione delle reazioni secondarie

Mantenendo un elevato controllo della velocità spaziale e una pressione precisa, è possibile misurare efficacemente la selettività del prodotto. Questa configurazione consente di escludere l'influenza di reazioni secondarie complesse e stati di equilibrio, fornendo una visione chiara della selettività intrinseca del catalizzatore.

Comprendere i compromessi

Complessità del sistema e calibrazione

Mentre il tubo metallico fornisce il recipiente, l'accuratezza dei dati dipende interamente dalla calibrazione dei controllori di flusso di massa e delle valvole di contropressione. Se questi componenti periferici vanno alla deriva, la robustezza del reattore stesso non può salvare l'esperimento.

Gradienti termici

Nei reattori a tubo a letto fisso, il trasferimento di calore può talvolta rappresentare una sfida rispetto ad altri tipi di reattori. È necessario garantire che il sistema di controllo della temperatura sia sufficientemente rigoroso da prevenire punti caldi, che potrebbero distorcere i dati di selettività che si sta cercando di isolare.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un reattore a tubo metallico ad alta pressione, allinea la tua configurazione con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è il potenziamento industriale: Assicurati che il tuo sistema sia classificato per pressioni fino a 30 bar e temperature di 260°C per simulare accuratamente gli ambienti di produzione e la meccanica del contatto gas-solido.

- Se il tuo obiettivo principale è la modellazione cinetica: Dai priorità alla precisione dei tuoi controllori di flusso di massa per mantenere una velocità spaziale stabile, consentendoti di isolare la resa spaziotemporale senza il rumore degli effetti di equilibrio.

In definitiva, il reattore a tubo ad alta pressione trasforma l'idrogenazione della CO2 da una reazione caotica a un processo misurabile e controllabile.

Tabella riassuntiva:

| Caratteristica | Vantaggio per l'idrogenazione della CO2 |

|---|---|

| Costruzione in acciaio inossidabile | Fornisce un ambiente robusto e a prova di perdite per pressioni fino a 30 bar. |

| Controllo del flusso integrato | Mantiene una velocità spaziale stabile (SV) per dati cinetici accurati. |

| MFC ad alta precisione | Garantisce l'accuratezza del bilancio di massa e un contatto gas-solido ripetibile. |

| Regolazione della contropressione | Consente l'operatività su scala industriale (240-260°C) per simulare le condizioni reali. |

| Design a flusso continuo | Consente studi a basso tasso di conversione per isolare la selettività intrinseca del catalizzatore. |

Massimizza la precisione della tua ricerca con KINTEK

Non lasciare che le limitazioni delle attrezzature distorcano i dati sulle prestazioni del tuo catalizzatore. Supportato da R&S e produzione esperte, KINTEK offre reattori a tubo ad alta pressione specializzati e sistemi di forni da laboratorio ad alta temperatura progettati per fornire l'ambiente stabile e a prova di perdite che i tuoi esperimenti di idrogenazione della CO2 richiedono. Sia che tu debba simulare le condizioni di produzione industriale o eseguire una complessa modellazione cinetica, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a migliorare i risultati della tua ingegneria chimica? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Shohei Tada, Ryuji Kikuchi. Difference in reaction mechanism between ZnZrO<sub><i>x</i></sub> and InZrO<sub><i>x</i></sub> for CO<sub>2</sub> hydrogenation. DOI: 10.1039/d4cp00635f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il ruolo specifico di un forno tubolare nella sintesi e nell'incapsulamento al carbonio delle leghe NiMo? Spiegato

- Qual è la funzione di un forno tubolare nella sintesi di g-C3N4? Padroneggia l'esfoliazione termica per un'elevata area superficiale

- Quali caratteristiche di sicurezza sono incluse in un forno a tubo a atmosfera? Sistemi essenziali per operazioni sicure ad alta temperatura

- Quali vantaggi strutturali offrono i forni a tubo sottovuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Perché utilizzare un forno tubolare programmabile per la calcinazione di Ni-WOx/SAPO-11? Garantire purezza e prestazioni del catalizzatore

- Come fa un forno a tubo ad alto vuoto a garantire l'accuratezza negli esperimenti di saldatura Sn-Ag-Cu-Mn-Er? Ottimizzare l'analisi della bagnabilità

- Perché alcune ceramiche ad alte prestazioni vengono sinterizzate in un forno a tubo sottovuoto? Raggiungere la densità completa e la purezza

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di quarzo riscaldato a induzione per il ricottura di $\beta$-Ga$_2$O$_3$? Aumenta il tuo throughput