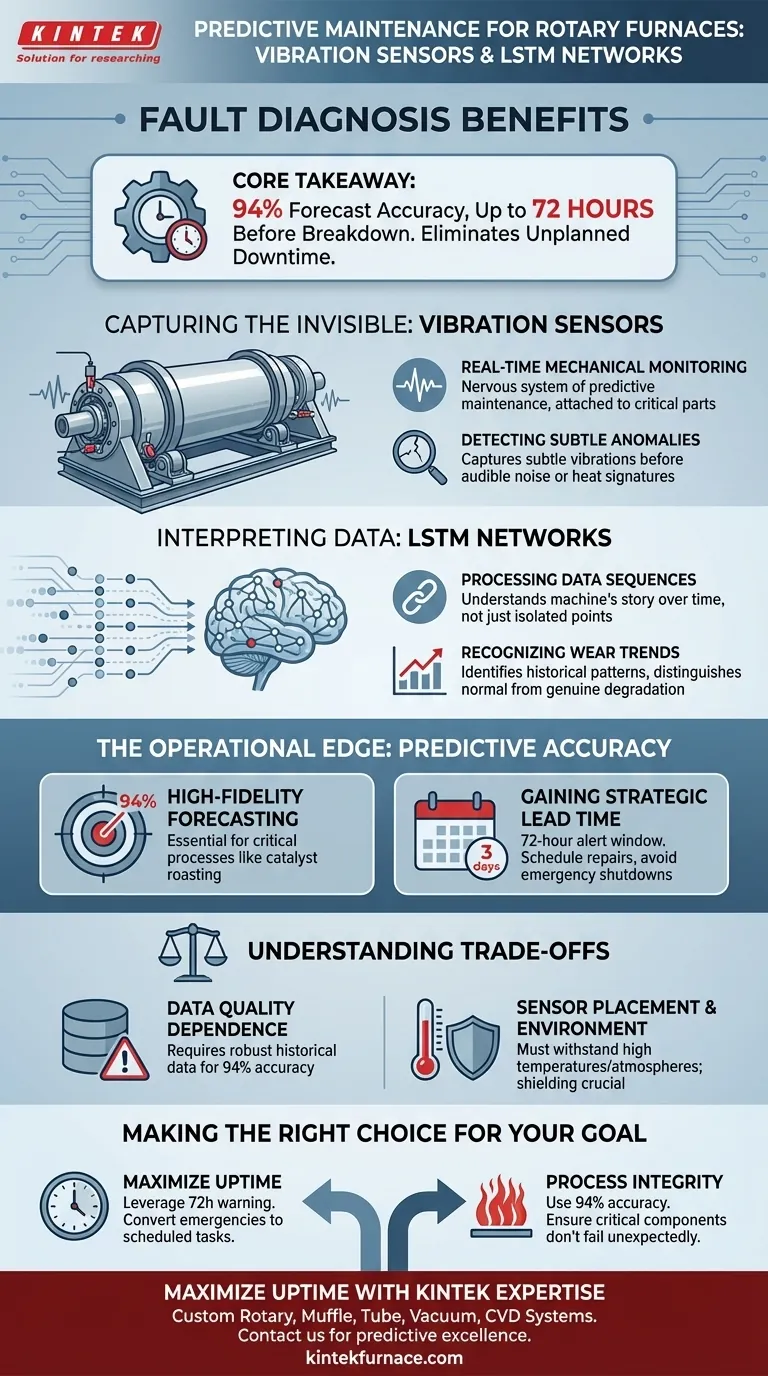

L'integrazione dei sensori di vibrazione con le reti Long Short-Term Memory (LSTM) trasforma la manutenzione da una necessità reattiva a una strategia precisa e predittiva. Catturando le sottigliezze meccaniche in tempo reale e analizzandole rispetto alle tendenze storiche di usura, questo sistema fornisce previsioni di guasto ad alta precisione che proteggono le risorse critiche ad alta temperatura.

Concetto chiave: Questa combinazione tecnica consente il passaggio da riparazioni reattive a manutenzione predittiva, offrendo un'accuratezza di previsione del 94% fino a 72 ore prima che si verifichi un guasto. Questo preavviso è fondamentale per eliminare i tempi di inattività non pianificati nelle complesse operazioni dei forni rotanti.

Catturare l'invisibile: il ruolo dei sensori di vibrazione

Monitoraggio meccanico in tempo reale

I sensori di vibrazione fungono da sistema nervoso dell'architettura di manutenzione predittiva. Sono collegati direttamente alle parti rotanti critiche, come i cuscinetti del sistema del forno rotante.

Individuare anomalie sottili

Questi sensori catturano in tempo reale sottili vibrazioni meccaniche che gli operatori umani spesso trascurano. Rilevano i primi segni di stress molto prima che si manifestino come rumore udibile o firme termiche catastrofiche.

Interpretare i dati: come funzionano le reti LSTM

Elaborazione di sequenze di dati

A differenza degli algoritmi standard che analizzano punti dati isolati, le reti Long Short-Term Memory (LSTM) sono progettate per elaborare sequenze di dati. Comprendono la "storia" della macchina nel tempo.

Riconoscere le tendenze di usura

Le reti LSTM analizzano il flusso di dati di vibrazione per identificare specifici schemi di usura storici. Confrontano gli input del sensore correnti con i comportamenti appresi per distinguere tra la normale varianza operativa e il degrado effettivo.

Il vantaggio operativo: precisione predittiva

Previsioni ad alta fedeltà

Il vantaggio principale di questa sinergia è la precisione. Il sistema consente agli operatori di prevedere i guasti con un'accuratezza del 94%. Questo livello di affidabilità è essenziale per i forni che gestiscono processi critici come la tostatura dei catalizzatori o il controllo dell'atmosfera.

Ottenere tempi di preavviso strategici

Il sistema fornisce avvisi fino a 72 ore prima che si verifichi un guasto. Questa finestra di tre giorni consente ai team di manutenzione di programmare le riparazioni durante i turni pianificati anziché subire i costi delle interruzioni di emergenza.

Comprendere i compromessi

Dipendenza dalla qualità dei dati

L'accuratezza di una rete LSTM è direttamente collegata alla qualità dei dati su cui è stata addestrata. Per raggiungere un'accuratezza del 94%, il sistema richiede un set robusto di dati storici che rappresenti sia le operazioni normali che le modalità di guasto passate.

Posizionamento del sensore e ambiente

I forni rotanti operano in ambienti ad alta temperatura, spesso con atmosfere inerti o ossidanti. I sensori devono essere accuratamente schermati e calibrati con precisione per resistere a queste condizioni senza produrre dati rumorosi e inaffidabili.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questa soluzione di manutenzione predittiva si adatta alla tua strategia operativa, considera i tuoi obiettivi principali:

- Se il tuo obiettivo principale è massimizzare l'uptime: Sfrutta la finestra di preavviso di 72 ore per convertire le riparazioni di emergenza in attività di manutenzione programmate, garantendo la produzione continua.

- Se il tuo obiettivo principale è l'integrità del processo: Utilizza il tasso di accuratezza del 94% per garantire che i componenti rotanti critici, essenziali per il riscaldamento uniforme e l'eliminazione dei punti freddi, non si guastino mai inaspettatamente durante processi sensibili.

In definitiva, l'adozione di questa tecnologia ti consente di passare dalla riparazione di apparecchiature guaste alla gestione della salute degli asset attivi.

Tabella riassuntiva:

| Funzionalità | Sensori di vibrazione | Reti LSTM |

|---|---|---|

| Funzione | Monitoraggio meccanico in tempo reale | Analisi dati sequenziale e riconoscimento tendenze |

| Capacità | Individua anomalie sottili e invisibili | Distingue la varianza normale dal degrado |

| Risultato chiave | Cattura lo stress meccanico grezzo | Fornisce un'accuratezza di previsione del 94% |

| Vantaggio strategico | Previene guasti catastrofici | Offre un tempo di preavviso di manutenzione di 72 ore |

Massimizza l'uptime con l'esperienza KINTEK

Non lasciare che i tempi di inattività non pianificati interrompano i tuoi processi critici ad alta temperatura. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi rotanti, muffole, tubolari, sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per integrare il monitoraggio avanzato per le tue esigenze uniche.

Pronto a passare da riparazioni reattive a eccellenza predittiva? Contatta i nostri specialisti oggi stesso per scoprire come le nostre soluzioni per forni di grado laboratorio e la nostra competenza tecnica possono salvaguardare la tua produzione e migliorare l'integrità del processo.

Guida Visiva

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali controlli di sicurezza e ambientali sono integrati nei forni rotativi? Garantire operazioni sicure ed ecocompatibili

- Perché il forno di sinterizzazione a tubo rotante è ampiamente utilizzato? Ottenere un riscaldamento e una miscelazione uniformi per una lavorazione ad alta efficienza

- Che ruolo svolgono i forni rotanti nelle reazioni chimiche? Sbloccate il calore e la miscelazione uniformi per i processi allo stato solido

- Quali sono le principali applicazioni dei forni a tubo rotante? Aumenta l'efficienza nella lavorazione dei materiali

- Quali sono i processi termici comuni eseguiti nei forni rotativi? Sblocca una trasformazione efficiente dei materiali

- A cosa serve un forno rotativo? Ottenere un trattamento termico uniforme per polveri e granuli

- Qual è lo scopo principale di un forno a tubo rotante? Ottenere una perfetta uniformità del calore per le polveri

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica