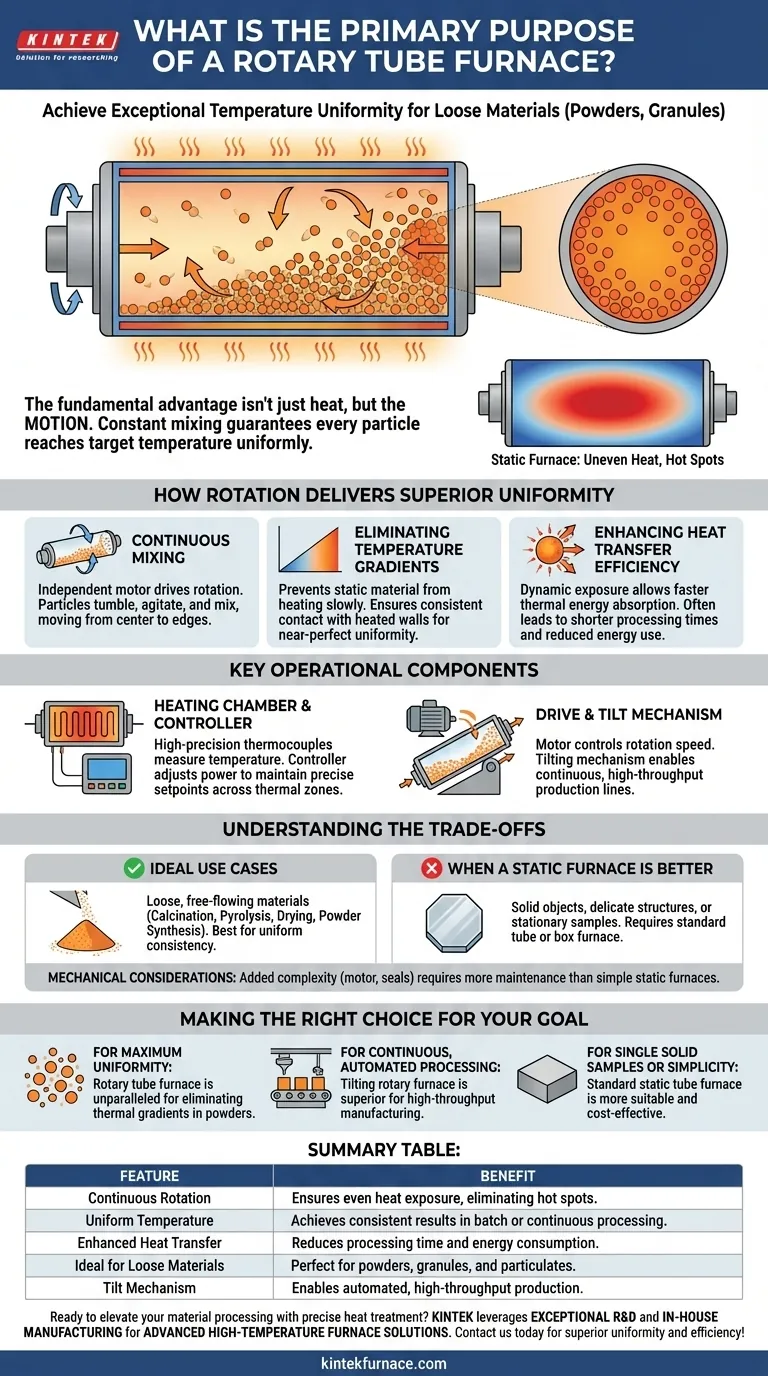

In sostanza, un forno a tubo rotante è progettato per un unico, fondamentale scopo: ottenere un'eccezionale uniformità di temperatura durante il trattamento termico di materiali sfusi come polveri, granuli o altre particelle. Ruotando continuamente il tubo del forno, assicura che ogni particella sia esposta alla fonte di calore in modo uniforme, consentendo un processo fisico-chimico altamente coerente su base discontinua o continua.

Il vantaggio fondamentale di un forno a tubo rotante non è solo il calore, ma il movimento. A differenza dei forni statici che possono creare punti caldi, l'azione di miscelazione costante garantisce che l'intero volume di materiale raggiunga la temperatura target in modo uniforme, portando a risultati più affidabili e ripetibili.

Come la Rotazione Garantisce una Uniformità Superiore

La caratteristica distintiva di questo forno è la sua capacità di ruotare. Questa semplice azione meccanica è la chiave delle sue capacità di lavorazione uniche, risolvendo problemi che i metodi di riscaldamento statici non possono affrontare.

Il Principio della Miscelazione Continua

Un motore indipendente aziona la rotazione del tubo circolare del forno. Mentre il tubo ruota, il materiale sfuso all'interno viene delicatamente mescolato e ribaltato.

Questa agitazione costante assicura che le particelle dal centro del lotto vengano portate ai bordi esterni, e viceversa.

Eliminazione dei Gradienti di Temperatura

In un forno statico, il materiale che poggia sul fondo o al centro si riscalda più lentamente rispetto al materiale vicino alle pareti del tubo. Ciò crea un gradiente di temperatura, con conseguente prodotto lavorato in modo non uniforme.

L'azione rotatoria elimina questi gradienti. Assicurando che ogni particella abbia un contatto costante con la parete riscaldata del tubo, l'intero campione viene mantenuto a una temperatura quasi perfettamente uniforme.

Miglioramento dell'Efficienza del Trasferimento di Calore

Il movimento del materiale migliora anche significativamente il trasferimento di calore. Questa esposizione dinamica alla fonte di calore consente al materiale di assorbire energia termica più rapidamente e in modo più efficiente rispetto a un cumulo stazionario.

Ciò spesso si traduce in tempi di processo più brevi e una ridotta richiesta di energia per lo stesso risultato.

Componenti Operativi Chiave

Un forno a tubo rotante integra diversi sistemi per ottenere il suo controllo preciso sull'ambiente di lavorazione. Comprendere questi componenti chiarisce il suo funzionamento.

La Camera di Riscaldamento e il Controllore

Il sistema utilizza termocoppie ad alta precisione per misurare la temperatura all'interno del tubo del forno. Questi sensori inviano dati a un controllore di temperatura.

Il controllore regola quindi la potenza fornita agli elementi riscaldanti, assicurando che la temperatura interna segua con precisione i punti impostati programmati attraverso una o più zone termiche.

Il Meccanismo di Azionamento e Inclinazione

La rotazione stessa è gestita da un motore, che può spesso essere impostato a velocità costante o variabile per controllare il grado di miscelazione.

Molti modelli industriali dispongono anche di un meccanismo di inclinazione. Inclinando il forno, il materiale può essere introdotto da un'estremità e trasportato continuamente attraverso la zona di riscaldamento per uscire dall'altra, consentendo linee di produzione automatizzate ad alta produttività.

Comprendere i Compromessi

Sebbene potente, un forno a tubo rotante non è la soluzione universale per tutta la lavorazione termica. Il suo design specializzato comporta vantaggi e limitazioni specifiche.

Casi d'Uso Ideali

Questo forno eccelle nelle applicazioni che coinvolgono materiali sfusi e scorrevoli. Gli usi comuni includono calcinazione, pirolisi, essiccazione e sintesi di materiali in polvere dove la coerenza del prodotto finale è fondamentale.

Se hai bisogno di assicurare che un lotto di polvere sia chimicamente o fisicamente identico dall'alto verso il basso, un forno rotante è lo strumento ideale.

Quando un Forno Statico è Migliore

Un forno rotante non è adatto per la lavorazione di oggetti solidi, strutture delicate o campioni che devono rimanere immobili, come la crescita di cristalli o la ricottura di un wafer di silicio.

In questi casi, un forno a tubo standard (non rotante) o un forno a muffola sarebbe la scelta appropriata.

Considerazioni Meccaniche

L'aggiunta di un motore, guarnizioni rotanti e un meccanismo di azionamento introduce complessità meccaniche. Questi componenti richiedono più manutenzione di un semplice forno statico, il che è un fattore da considerare in termini di costo operativo a lungo termine e affidabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il tipo corretto di forno richiede di allineare la funzione principale dell'apparecchiatura con il tuo obiettivo specifico di lavorazione.

- Se il tuo obiettivo principale è ottenere la massima uniformità in polveri o granuli: Il forno a tubo rotante è impareggiabile nell'eliminare i gradienti termici e garantire un prodotto finale coerente.

- Se il tuo obiettivo principale è la lavorazione continua e automatizzata dei materiali: La capacità di inclinazione di un forno rotante industriale lo rende la scelta superiore per la produzione ad alto rendimento.

- Se il tuo obiettivo principale è il trattamento termico di un singolo campione solido o hai bisogno di una configurazione più semplice: Un forno a tubo standard, statico è più adatto ed economico per la tua applicazione.

Comprendendo che il valore risiede nella sua miscelazione rotazionale, puoi determinare con sicurezza se un forno a tubo rotante è lo strumento giusto per raggiungere i tuoi obiettivi di lavorazione.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rotazione Continua | Assicura un'esposizione uniforme al calore per tutte le particelle, eliminando i punti caldi |

| Temperatura Uniforme | Consente risultati coerenti nella lavorazione discontinua o continua |

| Trasferimento di Calore Migliorato | Riduce i tempi di lavorazione e il consumo energetico |

| Ideale per Materiali Sfusi | Perfetto per polveri, granuli e particelle |

| Meccanismo di Inclinazione | Consente linee di produzione automatizzate ad alto rendimento |

Pronto a elevare la tua lavorazione dei materiali con un trattamento termico preciso? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, su misura per le tue esigenze. I nostri forni a tubo rotante, parte di una linea di prodotti diversificata che include forni a muffola, a tubo, rotanti, a vuoto e con atmosfera, e sistemi CVD/PECVD, sono progettati per una uniformità ed efficienza superiori. Con solide capacità di profonda personalizzazione, possiamo soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare le prestazioni del tuo laboratorio e fornire risultati affidabili e ripetibili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato