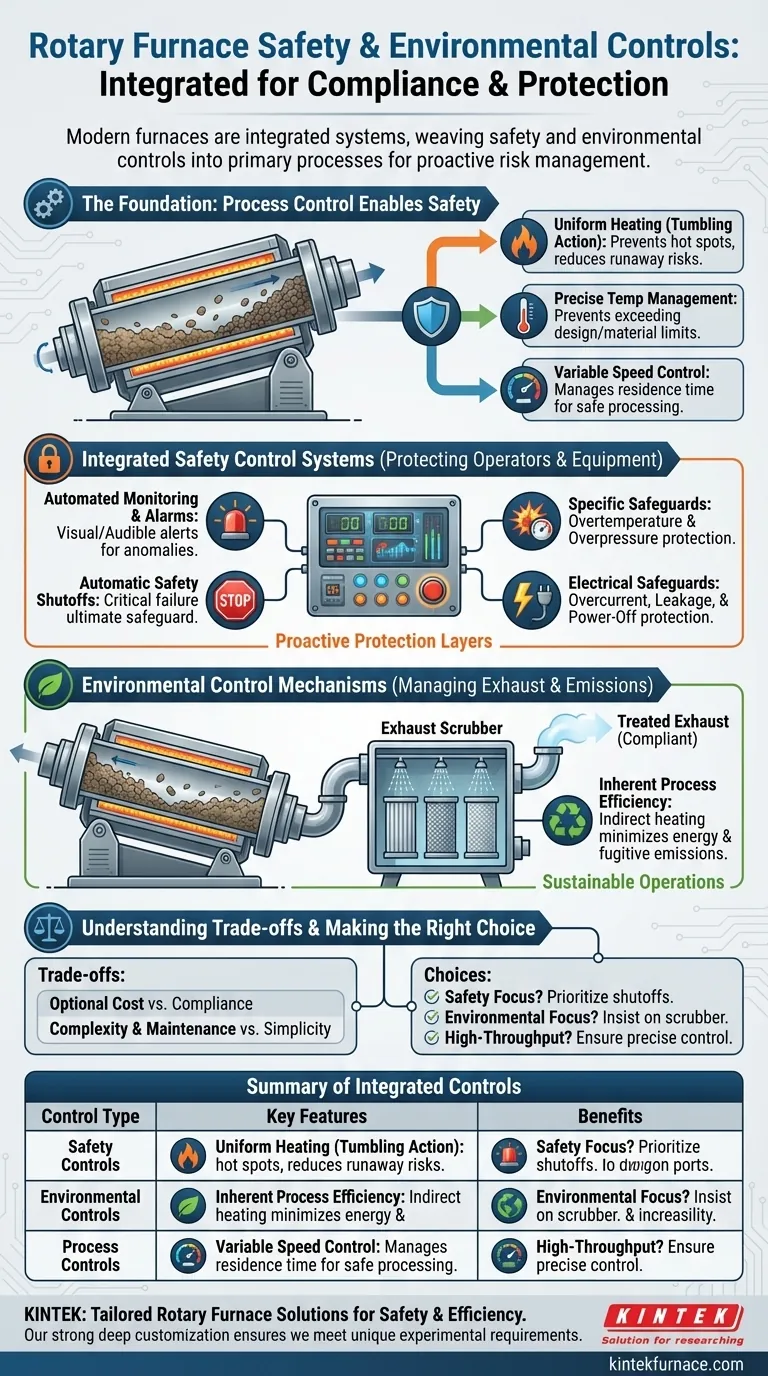

Al loro nucleo, i forni rotativi integrano due tipi principali di controlli: sistemi di sicurezza automatizzati che monitorano le condizioni operative e sistemi ambientali opzionali che trattano i gas di scarico. I sistemi di controllo avanzati forniscono una suite di salvaguardie, inclusi spegnimenti automatici per sovratemperatura, sovrapressione o guasti elettrici, mentre gli scrubber di scarico possono essere integrati per rimuovere particolati e gas nocivi prima che vengano rilasciati nell'atmosfera.

L'intuizione cruciale è che i moderni forni rotativi non sono semplicemente dispositivi di riscaldamento; sono sistemi integrati in cui i controlli di sicurezza e ambientali sono intessuti nei controlli di processo primari, garantendo che la sicurezza operativa e la conformità normativa siano gestite proattivamente, non come un ripensamento.

Le Basi: Come il Controllo di Processo Abilita la Sicurezza

Per comprendere le caratteristiche di sicurezza, è necessario prima comprendere il funzionamento fondamentale del forno. Un forno rotativo utilizza un tubo inclinato a rotazione lenta per garantire che i materiali siano continuamente miscelati ed esposti a un calore uniforme.

Riscaldamento Uniforme come Caratteristica di Sicurezza

La rotazione costante del materiale è una forma primaria di controllo del processo. Prevenendo i "punti caldi" dove il materiale potrebbe surriscaldarsi, questa azione di "tumbling" riduce intrinsecamente il rischio di reazioni incontrollate o degrado del materiale, che è un beneficio fondamentale per la sicurezza.

Gestione Precisa della Temperatura

I moderni forni rotativi sono dotati di sistemi avanzati di controllo della temperatura. Questi sistemi non servono solo per la qualità del processo; sono uno strato critico di sicurezza, impedendo al forno di superare i suoi limiti di progettazione o la temperatura di lavorazione sicura del materiale all'interno.

Controllo di Velocità Variabile

La capacità di controllare la velocità di rotazione del tubo del forno è un altro parametro chiave del processo. Ciò consente agli operatori di gestire il tempo di permanenza del materiale, assicurando che le reazioni procedano come previsto e prevenendo condizioni non sicure che potrebbero derivare dalla lavorazione del materiale troppo velocemente o troppo lentamente.

Sistemi Integrati di Controllo della Sicurezza

Oltre alla sicurezza intrinseca della lavorazione controllata, i forni rotativi sono dotati di più strati di sistemi di sicurezza dedicati progettati per proteggere operatori e attrezzature.

Monitoraggio e Allarmi Automatici del Sistema

Il sistema di controllo centrale monitora continuamente tutti i parametri critici. Se una misurazione si discosta dalla finestra operativa di sicurezza impostata, il sistema attiverà un allarme acustico e visivo, avvisando gli operatori dell'anomalia.

Spegnimenti Automatici di Sicurezza

In caso di guasto critico, il sistema di controllo è programmato per avviare una sequenza di spegnimento automatico. Questa è la salvaguardia definitiva contro guasti catastrofici e protegge da molteplici pericoli.

Specifiche Salvaguardie Elettriche e Meccaniche

Questi sistemi includono tipicamente una suite di protezioni specifiche:

- Protezione contro la sovratemperatura: Spegne gli elementi riscaldanti se la temperatura supera un punto di regolazione critico.

- Protezione contro la sovrapressione: Monitora la pressione interna e attiva i protocolli di sicurezza se diventa troppo alta.

- Protezione contro la sovracorrente e le dispersioni: Gli interruttori elettrici proteggono da cortocircuiti, sovratensioni o guasti a terra, prevenendo scosse elettriche e rischi di incendio.

- Salvaguardie di disconnessione e spegnimento: Assicurano che il sistema torni a uno stato sicuro in caso di interruzione di corrente o disconnessione di un componente.

Meccanismi di Controllo Ambientale

I controlli ambientali nei forni rotativi sono progettati per gestire e mitigare l'impatto del flusso di scarico generato durante la lavorazione.

Trattamento dei Gas di Scarico

Il controllo ambientale primario è uno scrubber di scarico. Spesso offerto come componente opzionale ma altamente integrato, lo scrubber tratta i gas di scarico del forno prima che vengano rilasciati. Questo sistema rimuove efficacemente i particolati nocivi e neutralizza i gas acidi o tossici, garantendo la conformità con le normative sulla qualità dell'aria.

Efficienza del Processo Inerente

Il design efficiente di riscaldamento indiretto di un forno rotativo minimizza il consumo di energia e i rifiuti. Contenendo il processo all'interno del tubo e applicando calore esternamente, questi forni riducono il volume delle emissioni fuggitive e massimizzano l'energia termica, che è un beneficio ambientale intrinseco.

Comprendere i Compromessi

Sebbene i controlli avanzati offrano benefici significativi, è importante riconoscere le considerazioni associate.

Funzionalità Opzionali vs. Costo Base

Molti dei controlli ambientali più efficaci, in particolare gli scrubber di scarico, sono venduti come optional. Questo crea un compromesso diretto tra il costo iniziale del forno e il suo livello di conformità ambientale.

Complessità e Manutenzione del Sistema

Sistemi di controllo altamente integrati aggiungono complessità. Sebbene migliorino la sicurezza e la precisione, richiedono anche una formazione più sofisticata degli operatori e un rigoroso programma di manutenzione per garantire che i sensori e gli spegnimenti automatici rimangano affidabili nel tempo. Un sistema più semplice può essere più facile da mantenere ma manca di queste protezioni critiche.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi obiettivi specifici determineranno quali caratteristiche di controllo sono più critiche per la tua operazione.

- Se il tuo obiettivo principale è la sicurezza dell'operatore: Dai priorità a un forno con una suite completa di spegnimenti automatici per sovratemperatura, sovrapressione e guasti elettrici.

- Se il tuo obiettivo principale è la rigorosa conformità ambientale: Insisti su un sistema scrubber di scarico completamente integrato, progettato per gestire i gas di scarico specifici che il tuo processo genererà.

- Se il tuo obiettivo principale è la lavorazione continua ad alta produttività: Assicurati che il sistema abbia un controllo preciso, affidabile e automatizzato sia dei profili di temperatura che della velocità di rotazione del tubo per mantenere sicurezza e qualità.

In definitiva, la selezione dei controlli giusti trasforma un forno rotativo da un semplice strumento di riscaldamento in un sistema di lavorazione sicuro, conforme e altamente efficiente.

Tabella riassuntiva:

| Tipo di Controllo | Caratteristiche Principali | Benefici |

|---|---|---|

| Controlli di Sicurezza | Spegnimenti automatici per sovratemperatura, sovrapressione, guasti elettrici | Protegge operatori e attrezzature, previene incidenti |

| Controlli Ambientali | Scrubber di scarico per la rimozione di gas e particolato | Garantisce la conformità normativa, riduce le emissioni |

| Controlli di Processo | Riscaldamento uniforme, temperatura precisa, velocità variabile | Migliora la sicurezza, aumenta l'efficienza e la qualità del prodotto |

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio con soluzioni di forni rotativi su misura? Presso KINTEK, sfruttiamo un'eccezionale R&D e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni rotativi, forni a muffola, forni a tubo, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, offrendo prestazioni e conformità affidabili. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura