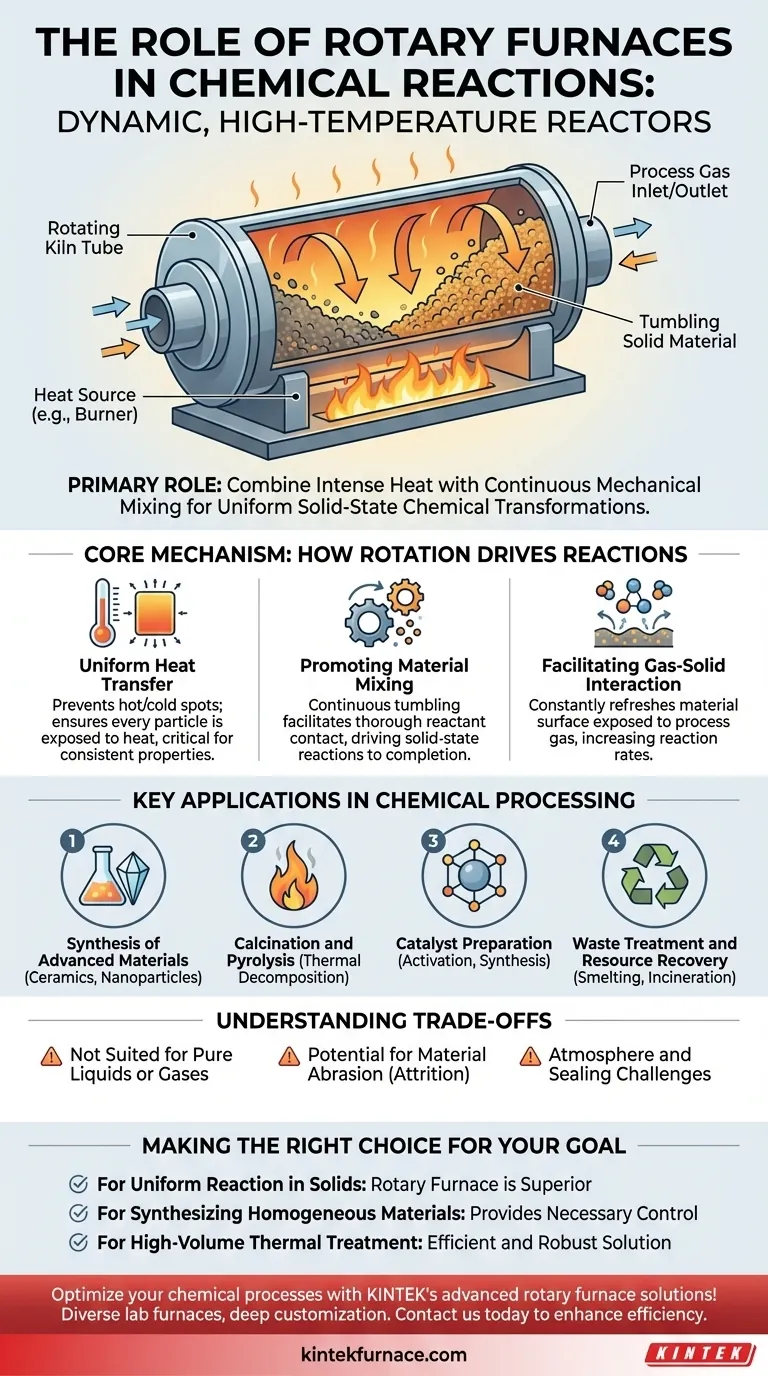

Nelle reazioni chimiche, un forno rotante agisce come un reattore dinamico ad alta temperatura per la lavorazione di materiali solidi. Il suo ruolo principale è quello di combinare calore intenso con una miscelazione meccanica continua, assicurando che le trasformazioni chimiche come la sintesi, la calcinazione o la pirolisi avvengano in modo uniforme e completo in tutto il materiale sfuso.

L'intuizione cruciale è che il valore di un forno rotante non risiede solo nel calore che fornisce, ma nella sua rotazione costante. Questo movimento di rimescolamento garantisce un'esposizione al calore e una miscelazione dei reagenti uniformi, che è la chiave per ottenere risultati coerenti nelle reazioni chimiche allo stato solido.

Il meccanismo fondamentale: come la rotazione guida le reazioni

Un forno rotante è fondamentalmente diverso da un forno statico. Il suo tubo rotante, o forno, è il motore che facilita specifici risultati chimici manipolando fisicamente il materiale in lavorazione.

Garantire un trasferimento di calore uniforme

Il costante rimescolamento espone ogni particella del materiale alla fonte di calore e alle pareti calde del forno. Ciò impedisce la formazione di punti caldi all'esterno e di nuclei freddi e non reagiti all'interno del letto di materiale.

Questa uniformità è fondamentale per le reazioni in cui il controllo della temperatura determina direttamente le proprietà, la fase e la purezza del prodotto finale.

Promuovere la miscelazione dei materiali

Affinché le reazioni allo stato solido avvengano, i reagenti devono essere in stretto contatto fisico. Il movimento a cascata e rotolamento all'interno del forno mescola continuamente le polveri o i granuli.

Ciò assicura che i diversi componenti reagiscano tra loro in modo approfondito, portando a termine la reazione in modo molto più efficiente di quanto consentirebbe un processo statico.

Facilitare l'interazione gas-solido

Molti processi chimici, come la tostatura o la calcinazione, richiedono l'interazione tra il materiale solido e un'atmosfera gassosa specifica.

La rotazione rinnova costantemente la superficie del materiale esposta al gas di processo. Ciò aumenta drasticamente la velocità di reazioni come l'ossidazione, la riduzione o la rimozione di composti volatili come acqua e anidride carbonica.

Applicazioni chiave nella lavorazione chimica

L'esclusiva combinazione di calore e movimento rende i forni rotanti eccezionalmente versatili. Sono una tecnologia fondamentale nella scienza dei materiali, nella metallurgia e nelle industrie ambientali.

Sintesi di materiali avanzati

I forni rotanti sono utilizzati per creare nuovi materiali con proprietà chimiche e strutturali precise. Ciò include la sintesi di ceramiche ad alte prestazioni, polveri metalliche per la sinterizzazione e materiali avanzati come le nanoparticelle.

L'ambiente controllato assicura che il prodotto finale sia omogeneo e soddisfi specifiche rigorose.

Calcinazione e pirolisi

La calcinazione è un processo di riscaldamento di un solido ad alta temperatura per causare un cambiamento chimico o eliminare sostanze volatili. La pirolisi è la decomposizione termica in assenza di ossigeno.

I forni rotanti eccellono in questi compiti, specialmente per materiali granulari o in polvere. Sono ampiamente utilizzati nella lavorazione chimica e per il recupero di sostanze preziose da sottoprodotti industriali.

Preparazione del catalizzatore

Le prestazioni di un catalizzatore chimico dipendono spesso dalla sua struttura e dalla sua superficie.

L'utilizzo di un forno rotante consente il preciso trattamento termico necessario per attivare i catalizzatori o sintetizzarli, garantendo proprietà uniformi essenziali per la loro attività catalitica.

Trattamento dei rifiuti e recupero delle risorse

Nella metallurgia e nella gestione ambientale, i forni rotanti sono strumenti di lavoro. Sono utilizzati per la fusione di metalli da minerali, il recupero di piombo da scarti di batterie e l'incenerimento sicuro di rifiuti pericolosi.

La robusta natura e l'efficiente miscelazione di questi forni li rendono ideali per la gestione di materiali eterogenei come rottami industriali e sottoprodotti.

Comprendere i compromessi

Sebbene potenti, i forni rotanti non sono una soluzione universale. Comprendere i loro limiti è fondamentale per usarli efficacemente.

Non adatti per liquidi o gas

Il design è ottimizzato per la lavorazione di solidi, polveri e sospensioni. Non sono lo strumento appropriato per reazioni in fase puramente liquida o gassosa, dove altri tipi di reattori come i CSTR o i letti impaccati sono superiori.

Potenziale abrasione del materiale

L'azione di rimescolamento continuo può essere uno svantaggio per materiali molto delicati o friabili. Questo stress meccanico può causare la rottura delle particelle (attrito), che può essere indesiderabile per alcune applicazioni.

Sfide relative all'atmosfera e alla tenuta

Sebbene sia possibile ottenere un'atmosfera controllata, mantenere una perfetta tenuta ermetica su un'apparecchiatura rotante di grandi dimensioni può essere più complesso e costoso rispetto a un forno statico batch. Questa è una considerazione per le reazioni che richiedono atmosfere inerti di estremamente elevata purezza.

Fare la scelta giusta per il proprio obiettivo

La selezione di un metodo di lavorazione termica dipende interamente dalla forma del materiale e dal risultato chimico desiderato.

- Se il vostro obiettivo principale è ottenere una reazione uniforme in una polvere o granulo solido: Un forno rotante è la scelta superiore per garantire una miscelazione completa e una distribuzione del calore costante.

- Se il vostro obiettivo principale è la sintesi di materiali omogenei come ceramiche o catalizzatori: L'ambiente dinamico di un forno rotante fornisce il controllo necessario per produrre materiali con proprietà costanti.

- Se il vostro obiettivo principale è il trattamento termico ad alto volume di solidi sfusi o rifiuti: La capacità di elaborazione continua e il design robusto di un forno rotante industriale lo rendono la soluzione più efficace.

In definitiva, la capacità unica del forno rotante di combinare calore con movimento costante lo rende uno strumento indispensabile per manipolare la chimica dei materiali solidi.

Tabella riassuntiva:

| Aspetto | Ruolo nelle reazioni chimiche |

|---|---|

| Trasferimento di calore uniforme | Previene punti caldi e nuclei freddi per un controllo costante della temperatura. |

| Miscelazione dei materiali | Garantisce un contatto approfondito dei reagenti per reazioni allo stato solido complete. |

| Interazione gas-solido | Migliora la velocità di reazione rinfrescando le superfici del materiale con i gas di processo. |

| Applicazioni chiave | Sintesi, calcinazione, pirolisi, preparazione di catalizzatori e trattamento dei rifiuti. |

Ottimizzate i vostri processi chimici con le soluzioni avanzate di forni rotanti KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per reazioni allo stato solido. La nostra linea di prodotti, che include forni rotanti, a muffola, a tubo, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare l'efficienza e ottenere risultati costanti nelle vostre applicazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali