A livello microscopico, la malattia da idrogeno è una modalità di guasto catastrofica in cui il rame si disintegra essenzialmente dall'interno verso l'esterno. Ciò si verifica quando il rame contenente ossigeno viene riscaldato in un'atmosfera ricca di idrogeno. I minuscoli atomi di idrogeno si diffondono nel metallo e reagiscono con gli ossidi di rame interni per formare vapore acqueo, che crea un'immensa pressione interna, portando a micro-crepe e grave fragilità.

Il problema principale non è il rame stesso, ma una specifica combinazione di fattori: la presenza di ossigeno all'interno della matrice di rame e l'uso di un'atmosfera ricca di idrogeno durante il trattamento termico. La ricottura sottovuoto previene la malattia da idrogeno rimuovendo semplicemente il gas reattivo dall'ambiente.

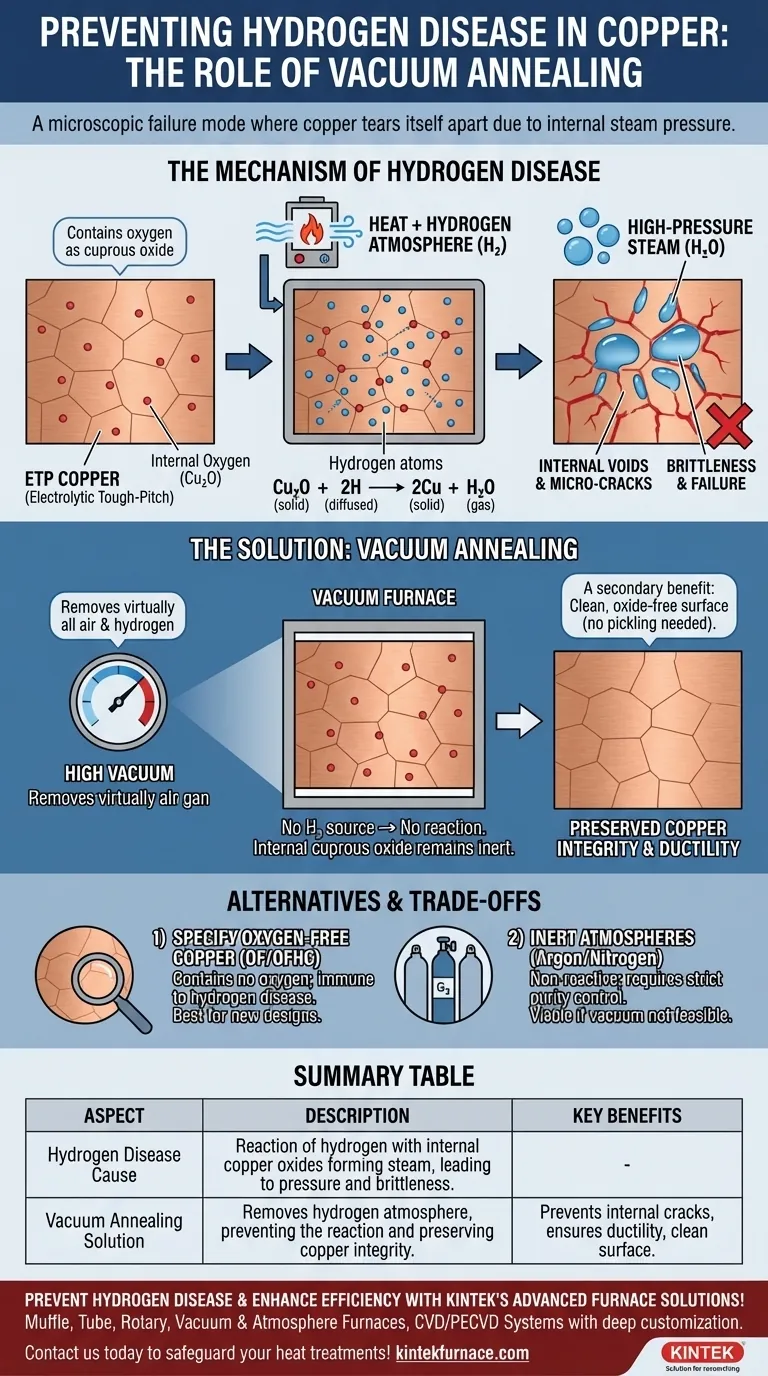

Il Difetto Nascosto: Comprendere il Meccanismo

Per prevenire un problema, bisogna prima comprenderne la causa principale. La malattia da idrogeno, nota anche come infragilimento da idrogeno nel rame, è un classico esempio di reazione chimica indesiderata che si verifica all'interno di un materiale solido.

Gli Ingredienti per il Guasto: Rame Contenente Ossigeno

La maggior parte del rame industriale comune, noto come rame ETP (Electrolytic Tough-Pitch), contiene una piccola ma significativa quantità di ossigeno sotto forma di ossido rameoso (Cu₂O) disperso all'interno della sua struttura granulare.

In condizioni normali, questo ossigeno è innocuo. Tuttavia, diventa una vulnerabilità critica durante alcuni processi di trattamento termico.

Il Catalizzatore: Calore e un'Atmosfera di Idrogeno

La ricottura è un processo di trattamento termico utilizzato per ammorbidire il rame e aumentare la sua duttilità, tipicamente dopo che è stato indurito mediante lavorazione a freddo.

A volte, questo viene fatto in un'atmosfera riducente contenente idrogeno (H₂) per prevenire l'ossidazione superficiale e la formazione di scorie. Sebbene ciò protegga la superficie, introduce l'agente di guasto nel sistema.

La Reazione Chimica: Dall'Ossido Solido al Vapore ad Alta Pressione

Quando riscaldati, piccoli atomi di idrogeno possono facilmente diffondersi attraverso il reticolo cristallino del rame. Quando incontrano una particella di ossido rameoso, si verifica una reazione chimica:

Cu₂O (solido) + 2H (diffuso) → 2Cu (solido) + H₂O (gas)

Questa reazione converte un ossido stabile e solido in vapore acqueo gassoso.

Il Risultato: Vuoti Interni e Fragilità

Le molecole d'acqua appena formate sono molto più grandi degli atomi di idrogeno e rimangono intrappolate all'interno del rame, tipicamente ai bordi dei grani.

Man mano che si genera più vapore, si accumula un'immensa pressione in queste sacche microscopiche. Questa pressione allontana i grani di rame, creando vuoti, fessure e crepe intergranulari in tutto il materiale, rendendolo estremamente fragile e inutile per la maggior parte delle applicazioni.

Perché la Ricottura Sottovuoto è la Soluzione Definitiva

Comprendere il meccanismo rende chiara la soluzione. Se il problema è causato dall'interazione tra ossigeno interno e un'atmosfera esterna di idrogeno, la soluzione più efficace è rimuovere l'atmosfera.

Come Funziona: Rimozione dell'Elemento Reattivo

La ricottura sottovuoto è il processo di riscaldamento del materiale in una camera ad alto vuoto. Rimuovendo praticamente tutta l'aria e gli altri gas, non c'è una fonte esterna di idrogeno che possa diffondersi nel rame.

Senza idrogeno, la reazione chimica che produce vapore ad alta pressione non può verificarsi. L'ossido rameoso interno rimane inerte e l'integrità del materiale è preservata.

Il Vantaggio Aggiuntivo: Una Superficie Pulita e Priva di Ossidi

Un beneficio secondario della ricottura sottovuoto è che previene anche l'ossidazione superficiale. Senza ossigeno nella camera, le parti di rame emergono dal forno brillanti e pulite, eliminando spesso la necessità di pulizia acida o decapaggio post-trattamento.

Comprendere i Compromessi e le Alternative

Sebbene la ricottura sottovuoto sia estremamente efficace, è importante considerarla in un contesto più ampio di selezione dei materiali e costi di lavorazione.

La Soluzione a Monte: Specificare il Rame Senza Ossigeno

Il modo più robusto per prevenire la malattia da idrogeno è utilizzare un grado di rame che ne sia immune fin dall'inizio.

Il rame Oxygen-Free (OF) o Oxygen-Free High-Conductivity (OFHC) contiene praticamente zero ossigeno. Senza l'ossido rameoso interno, non c'è nulla con cui l'idrogeno possa reagire, rendendo questi gradi completamente sicuri per la ricottura in qualsiasi atmosfera riducente.

Atmosfere Alternative: Gas Inerti

Se la lavorazione sottovuoto non è disponibile o economicamente vantaggiosa, un'altra opzione è la ricottura in un'atmosfera veramente inerte, come argon o azoto puro.

Questi gas non reagiscono con il rame o i suoi ossidi interni, prevenendo sia la malattia da idrogeno che la formazione di scorie superficiali. Tuttavia, è necessario prestare attenzione per garantire la purezza del gas inerte, poiché anche piccole contaminazioni di idrogeno possono causare problemi.

Il Fattore Costo e Complessità

I forni sottovuoto e i processi ad essi associati sono generalmente più complessi e costosi dei forni atmosferici. La decisione di utilizzare la ricottura sottovuoto dipende spesso dal costo del fallimento rispetto al costo della lavorazione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'approccio corretto richiede un equilibrio tra le proprietà del materiale, i costi di lavorazione e i requisiti di affidabilità dell'applicazione finale.

- Se stai lavorando con parti esistenti in rame ETP: La ricottura sottovuoto è il metodo più sicuro e affidabile per ammorbidire il materiale senza rischiare la malattia da idrogeno catastrofica.

- Se stai progettando un nuovo componente per un'applicazione ad alta affidabilità: Specifica il rame Oxygen-Free (OF/OFHC) fin dall'inizio per eliminare completamente il rischio di infragilimento da idrogeno.

- Se il costo è il fattore primario e il rischio di guasto è basso: La ricottura del rame ETP in un'atmosfera di gas inerte puro può essere un'alternativa valida, ma richiede un rigoroso controllo del processo.

In definitiva, prevenire la malattia da idrogeno è una questione di fare una scelta informata per separare gli ingredienti critici di ossigeno, idrogeno e calore.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Causa della Malattia da Idrogeno | Reazione dell'idrogeno con gli ossidi di rame interni che formano vapore, portando a pressione e fragilità. |

| Soluzione di Ricottura Sottovuoto | Rimuove l'atmosfera di idrogeno, prevenendo la reazione e preservando l'integrità del rame. |

| Vantaggi Chiave | Previene crepe interne, garantisce duttilità e fornisce una superficie pulita e priva di ossidi. |

Previeni la malattia da idrogeno e migliora l'efficienza del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono salvaguardare i tuoi trattamenti termici del rame e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore