Per le applicazioni che richiedono calore estremo, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) rappresentano una soluzione all'avanguardia. Il loro vantaggio principale è la capacità di operare in modo affidabile e costante nei forni a temperature fino a 1800°C (3272°F). Questa prestazione è radicata nella loro composizione materiale unica, che fornisce eccezionale stabilità e resistenza all'ossidazione ad alta temperatura.

Mentre molti materiali possono generare calore, il disiliciuro di molibdeno è progettato per sopravvivergli. Il suo vantaggio principale non è solo raggiungere temperature ultra-elevate, ma la sua capacità di formare uno strato protettivo auto-riparante che garantisce una lunga durata in ambienti ossidanti.

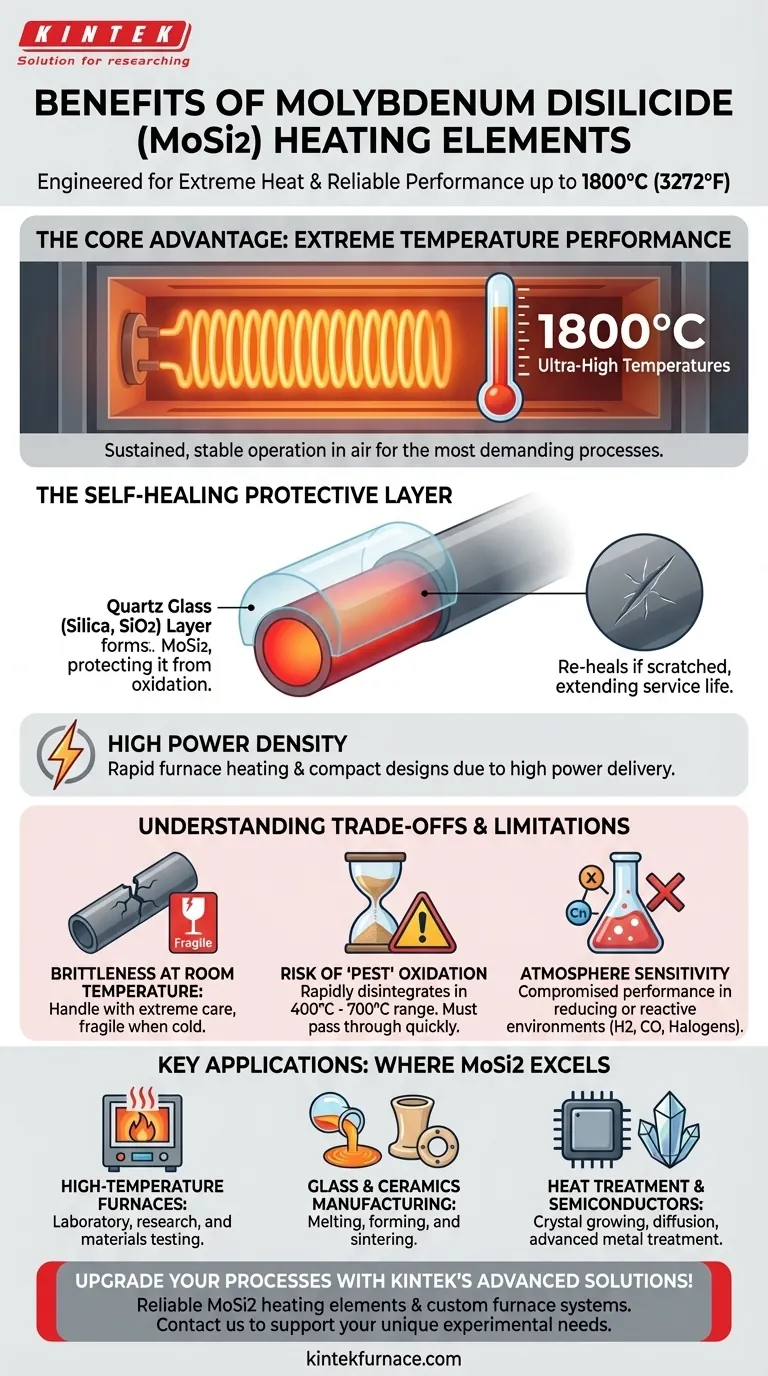

Il Vantaggio Principale: Prestazioni a Temperature Estreme

La caratteristica distintiva degli elementi in MoSi2 è la loro capacità di funzionare dove molti altri materiali falliscono. Questa capacità non riguarda solo un alto punto di fusione, ma un funzionamento sostenuto e stabile.

Raggiungimento di Temperature Ultra-Elevate

Gli elementi in MoSi2 sono progettati per temperature del forno che raggiungono i 1800°C. La temperatura superficiale degli elementi stessi può arrivare fino a 1850°C, fornendo l'energia termica necessaria per i processi industriali più esigenti.

Lo Strato Protettivo Auto-Riparatore

La vera chiave del successo del MoSi2 è il suo comportamento in aria ad alte temperature. Quando riscaldato, il materiale forma un sottile strato protettivo di vetro di quarzo (silice, SiO2) sulla sua superficie. Questo strato è altamente resistente a ulteriore ossidazione e si "auto-ripara" anche se graffiato, prolungando drasticamente la vita dell'elemento.

Alta Densità di Potenza

Poiché possono operare a temperature così elevate, gli elementi in MoSi2 possono erogare una grande quantità di potenza rispetto alle loro dimensioni. Ciò consente un rapido riscaldamento del forno e potenzialmente design di forni più compatti rispetto agli elementi con limiti di temperatura inferiori.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è perfetto per ogni situazione. Per utilizzare gli elementi in MoSi2 in modo efficace, è necessario comprenderne le specifiche limitazioni. L'obiettività è fondamentale per il successo.

Fragilità a Temperatura Ambiente

Il MoSi2 è un cermet (composito ceramico-metallico) ed esibisce proprietà simili alla ceramica a temperature più basse. È molto fragile e delicato a temperatura ambiente e deve essere maneggiato con estrema cura durante la spedizione, l'installazione e la manutenzione del forno per evitare fratture.

Rischio di Ossidazione "Pest"

In un intervallo di bassa temperatura specifico, tipicamente da 400°C a 700°C, il MoSi2 può subire un'ossidazione accelerata nota come disintegrazione da "pest". Il materiale può trasformarsi rapidamente in polvere se mantenuto in questo intervallo di temperatura per periodi prolungati. Pertanto, i forni che utilizzano questi elementi devono essere progettati per attraversare rapidamente questa zona di temperatura.

Sensibilità all'Atmosfera

Mentre gli elementi in MoSi2 eccellono in aria e atmosfere ossidanti, le loro prestazioni possono essere compromesse in determinati ambienti riducenti o reattivi. Lo strato protettivo di silice può essere danneggiato da atmosfere contenenti idrogeno, monossido di carbonio o alogeni, portando a un guasto prematuro.

Dove il Disiliciuro di Molibdeno Eccelle: Applicazioni Chiave

Le proprietà uniche del MoSi2 lo rendono il materiale di scelta per processi industriali specifici e ad alto rischio che richiedono calore pulito, affidabile e ad alta temperatura.

Forni ad Alta Temperatura

Gli elementi in MoSi2 sono un punto fermo nei forni da laboratorio e industriali utilizzati per la ricerca, i test sui materiali e la produzione specializzata dove le temperature operative superano le capacità degli elementi metallici comuni come il nichel-cromo.

Produzione di Vetro e Ceramica

La produzione, la fusione e la formatura di vetri speciali e la sinterizzazione di ceramiche avanzate spesso richiedono le temperature precise e ultra-elevate che gli elementi in MoSi2 forniscono.

Trattamento Termico e Semiconduttori

Questi elementi sono utilizzati nei forni per la crescita di cristalli, la diffusione di semiconduttori e il trattamento termico avanzato dei metalli dove è necessario un ambiente pulito e ossidante per ottenere specifiche proprietà dei materiali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un elemento riscaldante richiede un equilibrio tra prestazioni, costi e vincoli operativi. Utilizza questi punti per guidare la tua decisione.

- Se il tuo obiettivo principale è la massima temperatura: Per processi che devono funzionare costantemente al di sopra di 1600°C in atmosfera d'aria, il MoSi2 è una delle poche scelte praticabili e affidabili.

- Se il tuo obiettivo principale è la stabilità a lungo termine: In ambienti ossidanti, la natura auto-riparante dello strato protettivo del MoSi2 offre un vantaggio significativo in termini di durata rispetto ad altri materiali.

- Se il tuo processo richiede un'estrema robustezza: Devi tenere conto della fragilità del MoSi2 a temperatura ambiente nelle tue procedure di manipolazione e nel design del forno, o considerare un elemento metallico più duttile se le tue esigenze di temperatura sono inferiori.

Comprendendo sia i potenti vantaggi che le limitazioni critiche del disiliciuro di molibdeno, puoi prendere una decisione informata che garantisca il successo del tuo processo ad alta temperatura.

Tabella Riepilogativa:

| Vantaggio | Dettagli Chiave |

|---|---|

| Prestazioni a Temperature Estreme | Funziona in modo affidabile fino a 1800°C con calore stabile e costante in atmosfere ossidanti. |

| Strato Protettivo Auto-Riparatore | Forma uno strato di vetro di quarzo che si auto-ripara se danneggiato, prolungando la durata in aria. |

| Alta Densità di Potenza | Fornisce una potenza significativa per un riscaldamento rapido e design di forni compatti. |

| Applicazioni Chiave | Ideale per forni ad alta temperatura, produzione di vetro/ceramica e processi di semiconduttori. |

| Limitazioni | Fragile a temperatura ambiente, rischio di ossidazione da "pest" a 400-700°C, sensibile ad atmosfere riducenti. |

Migliora i tuoi processi ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando l'efficienza e le prestazioni. Contattaci oggi per discutere come possiamo supportare la tua applicazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?