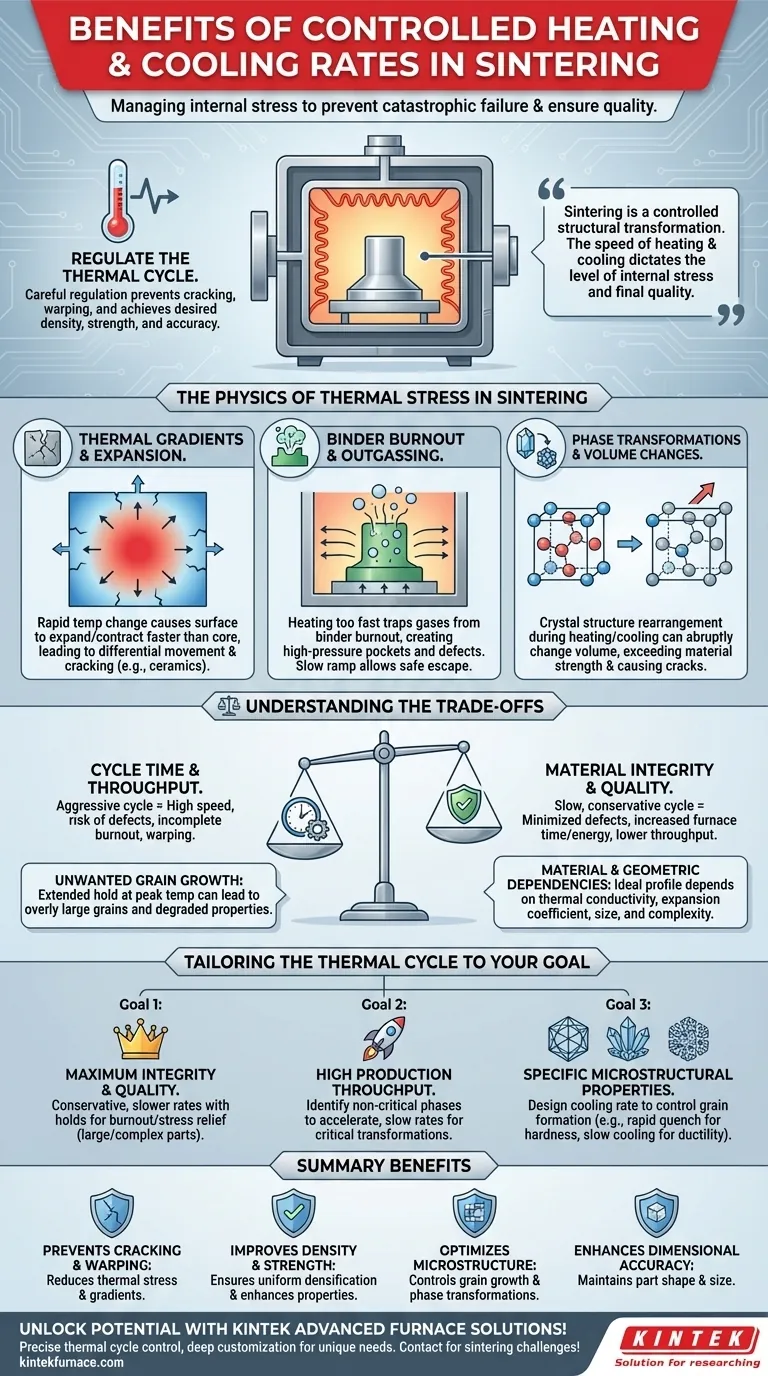

I tassi di riscaldamento e raffreddamento controllati nella sinterizzazione offrono vantaggi significativi, tra cui la riduzione dello stress del materiale, la minimizzazione delle cricche e il miglioramento della qualità del prodotto.Questi processi sono facilitati da tecnologie di forno avanzate, come i forni di sinterizzazione sotto vuoto con sistemi di controllo intelligenti, che assicurano una gestione precisa della temperatura e ambienti privi di contaminazione.I parametri personalizzabili, come le velocità di riscaldamento e i tempi di mantenimento, consentono processi di sinterizzazione su misura, migliorando la coerenza e le prestazioni in applicazioni che vanno dai componenti aerospaziali agli impianti medicali.L'uso di elementi riscaldanti ad alte prestazioni, come ad esempio elementi riscaldanti ad alta temperatura garantisce ulteriormente l'uniformità termica e l'adattabilità in un'ampia gamma di temperature.

Punti chiave spiegati:

-

Minimizzazione dello stress del materiale e delle crepe

- Le velocità di riscaldamento e raffreddamento graduali riducono lo stress termico sui materiali, evitando crepe e difetti strutturali.

- Questo aspetto è fondamentale per la ceramica e i metalli, dove i rapidi cambiamenti di temperatura possono causare ritiri o deformazioni irregolari.

-

Migliore qualità del prodotto

- Gli ambienti controllati, come la sinterizzazione sotto vuoto, eliminano le bolle d'aria e i contaminanti, dando vita a materiali più densi e uniformi.

- Applicazioni come gli impianti medici e i componenti aerospaziali richiedono un'elevata precisione, che la sinterizzazione controllata è in grado di fornire in modo affidabile.

-

Gestione precisa della temperatura

- I forni avanzati sono dotati di sistemi di controllo intelligenti per processi automatizzati e ripetibili, riducendo gli errori umani.

- I parametri personalizzabili (ad esempio, velocità di riscaldamento e tempi di mantenimento) consentono una sinterizzazione su misura per i requisiti specifici dei materiali.

-

Uniformità termica e adattabilità

- Gli elementi riscaldanti ad alte prestazioni (ad esempio, grafite, tungsteno) assicurano un controllo della temperatura molto stretto (±1°C), fondamentale per le applicazioni sensibili.

- I design modulari dei forni semplificano la manutenzione e prolungano la durata delle apparecchiature, migliorando l'efficienza dei costi.

-

Versatilità in tutti i settori

- Dallo smaltimento del combustibile nucleare alle ceramiche tecniche, la sinterizzazione controllata supporta diversi processi ad alta temperatura.

- Gli ambienti sotto vuoto sono particolarmente preziosi per ottenere risultati privi di contaminazione in settori critici come quello sanitario e aerospaziale.

Integrando queste tecnologie, i produttori ottengono prodotti sinterizzati costanti e di alta qualità, ottimizzando l'efficienza e l'adattabilità.Avete pensato a come questi progressi potrebbero rivoluzionare i vostri flussi di lavoro di produzione?

Tabella riassuntiva:

| Prestazioni | Descrizione |

|---|---|

| Stress del materiale ridotto al minimo | I tassi graduali impediscono la formazione di crepe e deformazioni in ceramica e metalli. |

| Migliore qualità del prodotto | Gli ambienti sottovuoto eliminano i contaminanti per ottenere materiali più densi e uniformi. |

| Controllo della temperatura di precisione | I sistemi intelligenti automatizzano i processi, garantendo ripetibilità e precisione. |

| Uniformità termica | Gli elementi riscaldanti ad alte prestazioni mantengono uno stretto controllo della temperatura (±1°C). |

| Versatilità | Supporta diversi settori, dall'aerospaziale agli impianti medicali. |

Migliorate il vostro processo di sinterizzazione con le soluzioni avanzate di KINTEK!

Facendo leva su un'eccezionale attività di ricerca e sviluppo e sulla produzione interna, KINTEK fornisce ai laboratori forni di sinterizzazione controllati con precisione e personalizzati in base alle vostre esigenze.La nostra linea di prodotti comprende sistemi di sinterizzazione sotto vuoto, forni rotativi ed elementi riscaldanti ad alte prestazioni, tutti progettati per fornire risultati privi di contaminazione e un'uniformità termica senza pari.

Contattateci oggi stesso per discutere di come le nostre soluzioni personalizzabili possano ottimizzare i vostri flussi di lavoro di produzione per applicazioni aerospaziali, mediche o industriali.

Prodotti che potreste cercare:

Esplorate le finestre di osservazione compatibili con il vuoto per il monitoraggio dei processi

Scoprite le valvole a sfera per alto vuoto per un controllo affidabile del sistema

Aggiornamento agli elementi riscaldanti in carburo di silicio per temperature estreme

Scoprite i forni rotativi per una rigenerazione efficiente del materiale

Ottimizzare con elementi riscaldanti in disiliciuro di molibdeno

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali