Il vantaggio fondamentale di un forno a vuoto è il controllo. Rimuovendo l'atmosfera dal processo di riscaldamento, si ottiene un controllo preciso sull'ambiente del materiale, con conseguente purezza superiore, proprietà meccaniche migliorate e ripetibilità del processo senza pari. Questo livello di controllo è semplicemente irraggiungibile nei forni tradizionali in cui il materiale è costantemente esposto a gas reattivi come l'ossigeno.

Il principio fondamentale è semplice: rimuovere l'aria elimina la causa principale di ossidazione, contaminazione e interferenza atmosferica. Un forno a vuoto non si limita a riscaldare un materiale; crea un ambiente ultra-pulito che consente al materiale di raggiungere la sua massima purezza e resistenza teorica.

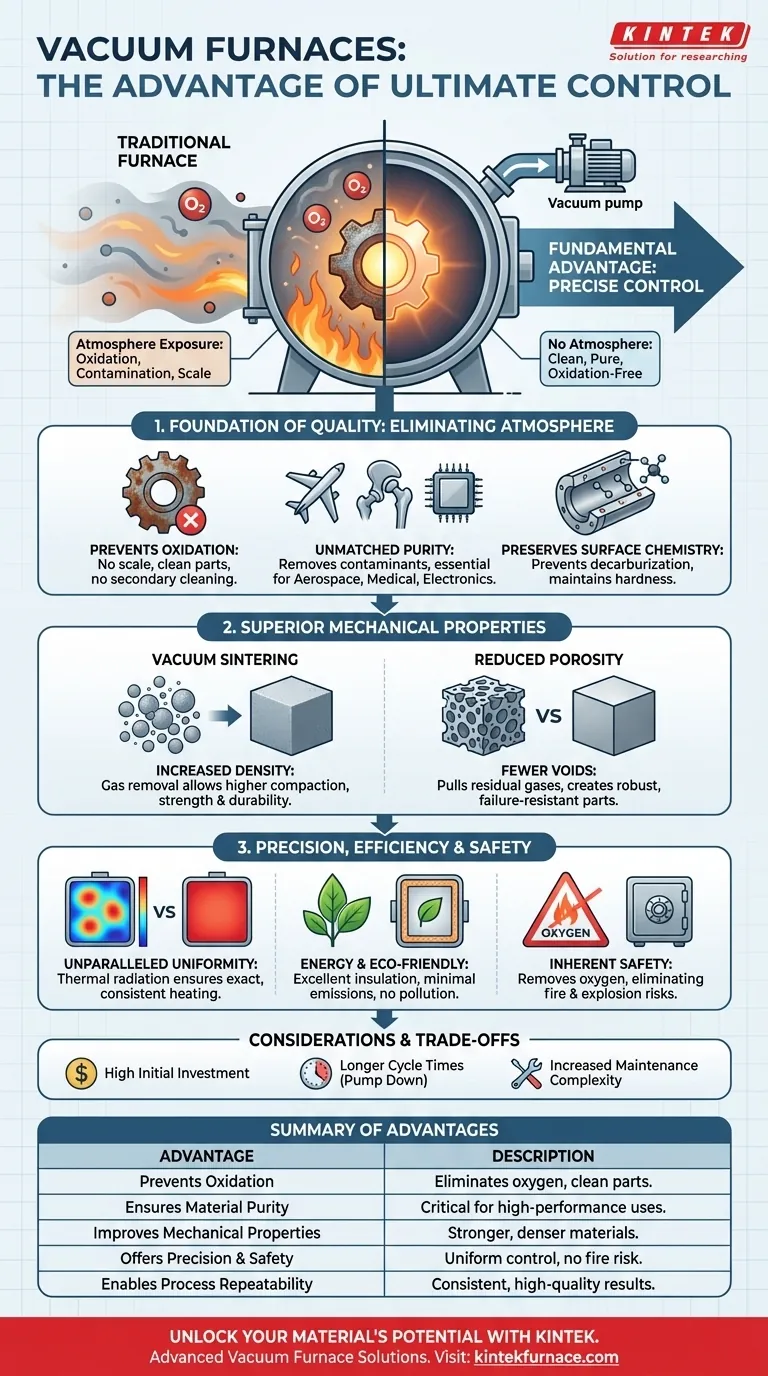

Eliminare l'Atmosfera: La Base della Qualità

I benefici più significativi di un forno a vuoto derivano direttamente dal funzionamento in assenza quasi totale di aria e dei gas associati.

Prevenzione di Ossidazione e Contaminazione

In un forno tradizionale, l'ossigeno nell'aria reagisce con le superfici metalliche calde, creando uno strato di ossido (scaglia). Questo processo degrada la finitura superficiale e può compromettere l'integrità del pezzo.

Un forno a vuoto rimuove fisicamente l'ossigeno prima che inizi il riscaldamento. Ciò previene completamente l'ossidazione, producendo pezzi puliti e brillanti che spesso non richiedono operazioni di pulizia secondarie.

Raggiungere una Purezza del Materiale Ineguagliabile

Oltre all'ossigeno, l'atmosfera contiene umidità e altri potenziali contaminanti. Un ambiente a vuoto evacua questi elementi, assicurando che il prodotto finale sia privo di impurità.

Questo è fondamentale per applicazioni ad alte prestazioni in settori aerospaziali, impianti medici ed elettronica, dove anche una contaminazione microscopica può portare a un guasto catastrofico.

Preservare la Chimica Superficiale

Riscaldare alcune leghe, come l'acciaio, in un'atmosfera può causare la decarburazione, un processo in cui il carbonio viene rimosso dalla superficie del materiale, rendendolo più morbido e debole.

L'ambiente controllato di un forno a vuoto previene questa reazione, assicurando che il materiale mantenga la sua durezza e resistenza all'usura previste su tutta la sua struttura.

Proprietà Meccaniche e Strutturali Superiori

Controllando l'ambiente, i forni a vuoto consentono processi che producono materiali meccanicamente superiori.

Aumento della Densità del Materiale

Processi come la sinterizzazione sotto vuoto e la pressatura a caldo sotto vuoto vengono utilizzati per consolidare materiali in polvere in pezzi solidi.

Il vuoto aiuta a rimuovere i gas intrappolati tra le particelle di polvere, consentendo al materiale di compattarsi fino a una densità molto più elevata. Ciò si traduce direttamente in maggiore resistenza e durabilità.

Riduzione della Porosità

La porosità, ovvero la presenza di minuscoli vuoti all'interno di un materiale, è una causa primaria di debolezza meccanica e cedimento.

Operando sottovuoto, è possibile estrarre efficacemente i gas residui dal materiale mentre viene riscaldato e densificato, riducendo significativamente la porosità interna e creando un pezzo finale più robusto.

Precisione, Efficienza e Sicurezza per Progetto

La progettazione di un forno a vuoto fornisce intrinsecamente vantaggi nel controllo del processo, nell'efficienza operativa e nella sicurezza sul lavoro.

Uniformità di Temperatura Ineguagliabile

In un forno tradizionale, le correnti d'aria creano punti caldi e freddi, portando a un riscaldamento incoerente. Un forno a vuoto utilizza principalmente la radiazione termica per il riscaldamento in un ambiente statico.

Questo, combinato con gli avanzati controllori di temperatura PID, consente una distribuzione della temperatura eccezionalmente precisa e uniforme su tutto il carico di lavoro, assicurando che ogni pezzo riceva esattamente lo stesso trattamento termico.

Efficienza Energetica e Benefici Ambientali

Sebbene le pompe a vuoto richiedano energia, il processo complessivo è spesso più efficiente. Il vuoto agisce come un eccellente isolante, riducendo la dispersione di calore verso l'esterno.

Inoltre, poiché non sono necessari gas di combustione protettivi, i forni a vuoto producono emissioni minime e nessun inquinamento, rendendoli una tecnologia molto più ecologica.

Sicurezza Intrinseca del Processo

Forse uno dei vantaggi più trascurati è la sicurezza. Rimuovendo l'ossigeno, un componente chiave del triangolo del fuoco, il rischio di incendio o esplosione è virtualmente eliminato.

Questo è un netto contrasto con molti forni ad atmosfera, che possono utilizzare gas infiammabili come l'idrogeno per prevenire l'ossidazione, introducendo significativi rischi per la sicurezza.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione. I loro vantaggi comportano compromessi specifici.

Investimento Iniziale Più Elevato

I forni a vuoto sono sistemi complessi che includono camere sigillate, pompe ad alta capacità e sistemi di controllo sofisticati. Ciò si traduce in un costo di capitale iniziale significativamente più elevato rispetto alla maggior parte dei forni convenzionali.

Tempi Ciclo Potenzialmente Più Lunghi

Il processo di evacuazione della camera al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Per le applicazioni in cui la velocità è più critica della qualità finale, questo può essere uno svantaggio.

Maggiore Complessità di Manutenzione

Le pompe a vuoto, le guarnizioni e la strumentazione avanzata richiedono una conoscenza specializzata per la manutenzione e la risoluzione dei problemi. Ciò può portare a costi di assistenza a lungo termine più elevati rispetto alle unità atmosferiche più semplici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di forno dipende interamente dagli obiettivi specifici del tuo progetto in termini di qualità, costo e prestazioni del materiale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Un forno a vuoto è tassativo per applicazioni critiche nei settori aerospaziale, medico o della ricerca avanzata, dove l'integrità del materiale è fondamentale.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume e a basso costo: Un forno ad atmosfera tradizionale può essere più conveniente se una leggera ossidazione superficiale è accettabile o può essere facilmente rimossa in una fase secondaria.

- Se il tuo obiettivo principale è la ripetibilità del processo e le specifiche rigorose: Il controllo preciso della temperatura e dell'atmosfera in un forno a vuoto offre un vantaggio decisivo per ottenere una produzione costante e di alta qualità.

- Se il tuo obiettivo principale è l'impatto ambientale e la sicurezza dell'operatore: Il funzionamento senza inquinamento e sicuro contro gli incendi dei forni a vuoto li rende una scelta superiore per la produzione moderna e responsabile.

In definitiva, scegliere un forno a vuoto è un investimento in un livello di controllo del processo che sblocca nuove possibilità per le prestazioni dei materiali.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per evitare la formazione di scaglie superficiali e contaminazioni, risultando in pezzi puliti senza pulizia secondaria. |

| Garantisce la Purezza del Materiale | Rimuove umidità e contaminanti, critici per usi ad alte prestazioni in settori aerospaziali, impianti medici ed elettronica. |

| Migliora le Proprietà Meccaniche | Aumenta la densità e riduce la porosità attraverso processi come la sinterizzazione sotto vuoto per materiali più resistenti e durevoli. |

| Offre Precisione e Sicurezza | Fornisce un controllo uniforme della temperatura, efficienza energetica ed elimina i rischi di incendio rimuovendo l'ossigeno dall'ambiente. |

| Consente la Ripetibilità del Processo | Offre risultati costanti con controlli avanzati, ideale per applicazioni che richiedono specifiche rigorose. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando purezza, sicurezza ed efficienza. Pronto ad elevare i tuoi processi? Contattaci oggi per discutere come le nostre soluzioni su misura possono avvantaggiare i tuoi progetti aerospaziali, medici o elettronici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento