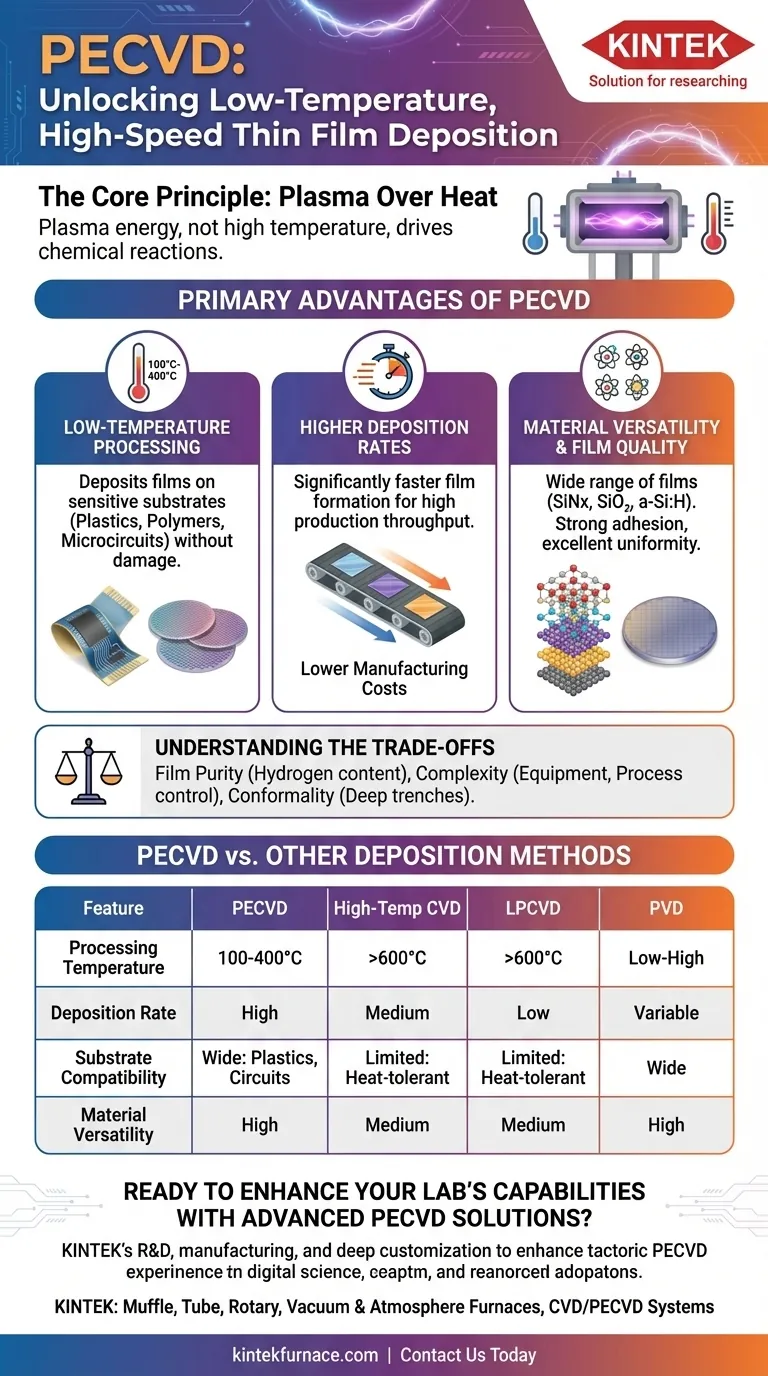

I principali vantaggi del PECVD sono la sua capacità di depositare film sottili di alta qualità a temperature significativamente inferiori, a velocità più elevate e con una gamma più ampia di materiali rispetto ai metodi convenzionali. Questa combinazione unica lo rende indispensabile per la produzione di elettronica moderna, dispositivi medici e materiali avanzati, dove i componenti sensibili alla temperatura o l'elevata produttività sono preoccupazioni critiche.

Il principio fondamentale alla base del PECVD è l'utilizzo di un plasma ricco di energia, non solo di calore elevato, per guidare le reazioni chimiche necessarie per la deposizione del film. Questo disaccoppiamento dall'energia termica è la chiave che sblocca i suoi principali vantaggi: compatibilità con substrati sensibili ed efficienza di produzione superiore.

Il principio fondamentale: come il plasma cambia le regole del gioco

La deposizione chimica da fase vapore (CVD) tradizionale si basa su temperature elevate (spesso >600°C) per fornire energia sufficiente a scomporre i gas precursori e depositare un film. Il PECVD aggira questo problema creando un plasma, un gas ionizzato contenente radicali liberi, ioni ed elettroni altamente reattivi.

Lavorazione a bassa temperatura

Questo plasma fornisce l'energia necessaria affinché le reazioni chimiche avvengano a temperature del substrato molto più basse, tipicamente tra 100°C e 400°C.

Questo non è solo un piccolo miglioramento; è un cambiamento fondamentale che abilita applicazioni interamente nuove. Consente la deposizione su materiali che si scioglierebbero, si deformerebbero o verrebbero danneggiati dall'elevato calore della CVD termica.

Espansione della compatibilità dei substrati

La natura a bassa temperatura del PECVD lo rende compatibile con una vasta gamma di substrati sensibili alla temperatura. Questi includono plastiche, polimeri e wafer semiconduttori completamente lavorati contenenti delicati circuiti microelettronici i cui profili di drogaggio potrebbero essere alterati dal calore eccessivo.

Vantaggi chiave di prestazione

L'uso di un processo guidato dal plasma si traduce direttamente in vantaggi tangibili nella qualità del film, nella velocità e nella versatilità.

Tassi di deposizione più elevati

Le specie chimiche all'interno del plasma sono estremamente reattive. Ciò porta a una formazione del film significativamente più veloce rispetto a molti processi CVD termici e di deposizione fisica da fase vapore (PVD).

Ciò che potrebbe richiedere ore con altri metodi può spesso essere realizzato in pochi minuti con il PECVD. Ciò aumenta drasticamente la produttività di produzione e riduce i costi di produzione, specialmente in contesti ad alto volume come la fabbricazione di semiconduttori.

Eccellenti proprietà del film e uniformità

Nonostante la temperatura più bassa, il PECVD può produrre film con caratteristiche eccellenti. Queste includono una forte adesione al substrato, buone proprietà elettriche e elevata uniformità su substrati di grandi dimensioni come i wafer di silicio.

Il processo offre un controllo preciso sulle proprietà del film, consentendo agli ingegneri di ottimizzare il prodotto finale per requisiti di prestazione specifici.

Versatilità dei materiali senza pari

Il PECVD non è limitato a una gamma ristretta di materiali. L'ambiente plasma ad alta energia facilita la deposizione di un'ampia varietà di film, tra cui:

- Nitruro di Silicio (SiNx)

- Biossido di Silicio (SiO₂)

- Silicio Amorfo (a-Si:H)

- Polimeri e altri composti organici

Questa flessibilità rende il PECVD uno strumento potente per la progettazione di stack di materiali avanzati e dispositivi innovativi.

Comprensione dei compromessi

Nessuna tecnologia è una soluzione universale. Sebbene potente, il PECVD presenta considerazioni che devono essere ponderate rispetto ai suoi vantaggi.

Purezza del film e contenuto di idrogeno

Poiché i processi PECVD spesso utilizzano gas precursori contenenti idrogeno (come il silano, SiH₄), una parte di idrogeno può essere incorporata nel film depositato. Ciò può influire sulla densità del film e sulle sue caratteristiche elettriche. Per le applicazioni che richiedono la purezza e la densità più assolute, la CVD termica ad alta temperatura potrebbe essere ancora superiore.

Complessità del processo e delle apparecchiature

Un sistema PECVD è più complesso di un semplice forno CVD termico. Comprende una camera a vuoto, sistemi di erogazione dei gas e fonti di alimentazione a radiofrequenza (RF) o a microonde per generare e sostenere il plasma. Il controllo del plasma aggiunge variabili di processo che richiedono un'attenta ottimizzazione per ottenere risultati coerenti.

Copertura conforme

Sebbene il PECVD offra generalmente una buona copertura sulle caratteristiche superficiali, può essere meno "conforme" di alcune tecniche CVD a bassa pressione (LPCVD). Ciò significa che può avere difficoltà a rivestire perfettamente l'interno di trincee molto profonde e strette, una considerazione chiave per i dispositivi microelettronici sempre più piccoli.

Fare la scelta giusta per la tua applicazione

La selezione di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con l'obiettivo principale del tuo progetto. Il PECVD è un'opzione potente e versatile, ma la sua idoneità dipende dai tuoi vincoli specifici.

- Se la tua priorità è depositare su substrati sensibili alla temperatura (plastiche, polimeri o circuiti complessi): il PECVD è quasi sempre la scelta migliore grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità è la produzione ad alto rendimento e l'efficienza dei costi: gli elevati tassi di deposizione del PECVD offrono un chiaro vantaggio per la produzione di massa.

- Se la tua priorità è ottenere la massima purezza e densità del film possibile, e il tuo substrato può tollerare il calore: la CVD termica ad alta temperatura può fornire risultati migliori per alcune applicazioni esigenti.

- Se la tua priorità è creare nuovi film da un'ampia varietà di precursori: la versatilità dei materiali del PECVD ti offre una cassetta degli attrezzi molto più ampia con cui lavorare.

Comprendendo che il PECVD scambia l'energia termica con l'energia del plasma, puoi determinare con sicurezza quando i suoi vantaggi unici sono adatti ai tuoi obiettivi.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Lavorazione a bassa temperatura | Deposita film a 100-400°C, ideale per substrati sensibili come plastiche e semiconduttori. |

| Alti tassi di deposizione | Una formazione del film più rapida aumenta la produttività e riduce i costi di produzione. |

| Versatilità dei materiali | Supporta un'ampia gamma di film tra cui nitruro di silicio, biossido di silicio e silicio amorfo. |

| Eccellenti proprietà del film | Fornisce una forte adesione, buone caratteristiche elettriche ed elevata uniformità. |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate?

In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire a diversi laboratori soluzioni all'avanguardia di forni ad alta temperatura. La nostra linea di prodotti comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu stia lavorando su elettronica, dispositivi medici o materiali avanzati, i nostri sistemi PECVD possono aiutarti a ottenere una deposizione a bassa temperatura e alta velocità con una qualità del film superiore.

Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione