In definitiva, l'efficienza di un sistema di riscaldamento a induzione dipende da una precisa interazione tra la frequenza dell'alimentatore, il design della bobina di induzione e le proprietà fisiche del materiale da riscaldare. L'obiettivo principale è generare il campo elettromagnetico più forte possibile e accoppiarlo nel modo più efficace possibile con il pezzo. La resistenza e le proprietà magnetiche del materiale determinano quindi l'efficienza con cui l'energia accoppiata viene convertita in calore.

La sfida centrale del riscaldamento a induzione non è semplicemente generare calore, ma controllare dove e quanto in profondità quel calore viene generato. La vera efficienza deriva dall'abbinare precisamente la frequenza del sistema e la geometria della bobina alle proprietà del materiale e al risultato di riscaldamento desiderato, minimizzando l'energia sprecata.

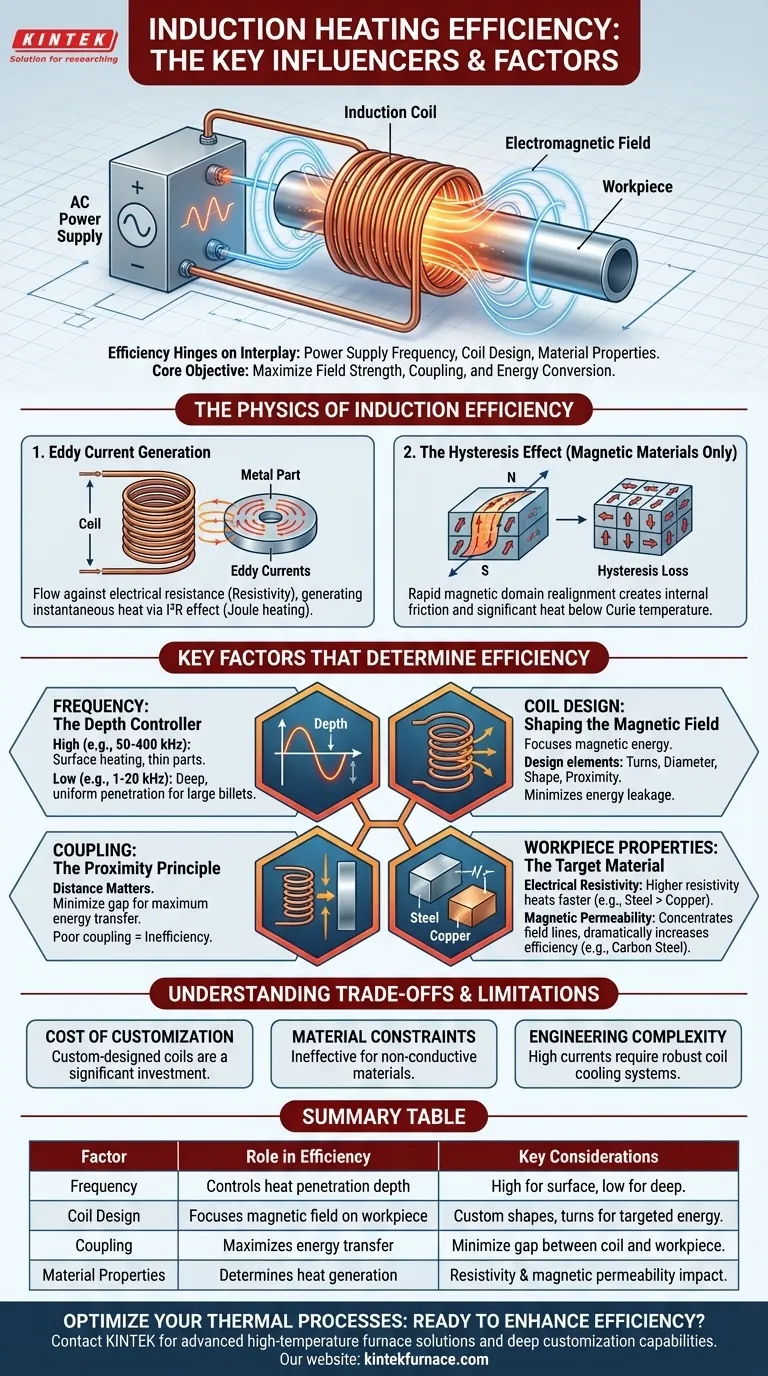

La fisica dell'efficienza dell'induzione

Il riscaldamento a induzione funziona attraverso due meccanismi primari. L'efficienza del tuo processo dipende da quanto bene sfrutti uno o entrambi questi effetti.

Generazione di correnti parassite

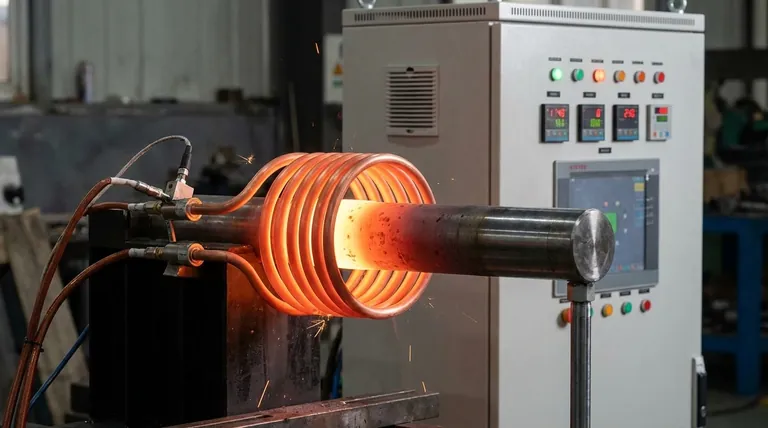

Una corrente alternata (CA) che scorre attraverso la bobina di induzione crea un campo magnetico fluttuante. Quando un pezzo conduttivo viene posto all'interno di questo campo, esso induce piccole correnti elettriche circolari all'interno del materiale, note come correnti parassite.

Queste correnti parassite scorrono contro la resistenza elettrica del materiale, generando calore preciso e istantaneo attraverso l'effetto I²R (riscaldamento Joule). Maggiore è la resistività del materiale, maggiore è il calore generato per una data corrente parassita.

L'effetto isteresi (solo materiali magnetici)

Per i materiali magnetici come il ferro e l'acciaio, si verifica un secondo meccanismo di riscaldamento. Il campo magnetico che cambia rapidamente costringe i domini magnetici all'interno del materiale a invertire rapidamente il loro allineamento.

Questo attrito interno crea un calore significativo. Questa perdita per isteresi si aggiunge al calore delle correnti parassite, rendendo i materiali magnetici eccezionalmente efficienti da riscaldare con l'induzione, ma solo al di sotto della loro temperatura di Curie (il punto in cui perdono le loro proprietà magnetiche).

Fattori chiave che determinano l'efficienza

L'ottimizzazione del tuo processo richiede una chiara comprensione di quattro variabili interconnesse.

Frequenza: il controllore della profondità

La frequenza dell'alimentazione CA è il parametro più importante per controllare la profondità di penetrazione del calore.

- Alte frequenze (es. 50 kHz - 400 kHz): Le correnti indotte rimangono vicine alla superficie del pezzo. Questo è l'ideale per applicazioni come tempra superficiale, cementazione o brasatura di componenti sottili.

- Basse frequenze (es. 1 kHz - 20 kHz): Il campo magnetico penetra più in profondità nel pezzo, generando calore in modo più uniforme in tutta la sua massa. Questo viene utilizzato per il riscaldamento passante di grandi billette o applicazioni di forgiatura.

Design della bobina: modellare il campo magnetico

La bobina di induzione agisce come una lente, focalizzando l'energia magnetica sul pezzo. Il suo design è fondamentale per l'efficienza e il modello di riscaldamento.

Gli elementi chiave del design includono il numero di spire, il diametro e la forma della bobina e la sua prossimità al pezzo. Una bobina ben progettata concentra il flusso magnetico direttamente sull'area che si intende riscaldare, minimizzando la dispersione di energia nell'ambiente circostante.

Accoppiamento: il principio di prossimità

L'accoppiamento si riferisce alla distanza tra la bobina di induzione e il pezzo. La forza del campo magnetico diminuisce rapidamente con la distanza.

Pertanto, per il massimo trasferimento di energia ed efficienza, il divario tra la bobina e il pezzo dovrebbe essere il più piccolo possibile in pratica. Un accoppiamento scadente è una delle fonti più comuni di inefficienza in un processo a induzione.

Proprietà del pezzo: il materiale target

Il materiale stesso determina come risponderà al campo magnetico indotto.

- Resistività elettrica: I materiali con maggiore resistività (come l'acciaio) si riscaldano più efficientemente rispetto ai materiali con resistività molto bassa (come il rame o l'alluminio) perché offrono maggiore resistenza al flusso delle correnti parassite.

- Permeabilità magnetica: I materiali con alta permeabilità magnetica (come l'acciaio al carbonio) concentrano le linee del campo magnetico, aumentando drasticamente l'efficienza sia del riscaldamento a correnti parassite che a isteresi.

Comprendere i compromessi e le limitazioni

Sebbene potente, il riscaldamento a induzione non è una soluzione universale, e raggiungere un'alta efficienza comporta sfide specifiche.

Il costo della personalizzazione

L'efficienza ottimale per una parte o un processo specifico richiede quasi sempre una bobina di induzione progettata su misura. L'ingegneria e la produzione di queste bobine di rame specializzate possono rappresentare un investimento significativo, specialmente per geometrie complesse.

Vincoli materiali

Il riscaldamento a induzione si basa fondamentalmente sul fatto che il pezzo sia elettricamente conduttivo. È inefficace per riscaldare materiali non conduttivi come ceramiche, plastiche o vetro, a meno che non venga utilizzato un "suscettore" conduttivo per trasferire il calore indirettamente.

Complessità ingegneristica

Le alte correnti che scorrono attraverso la bobina di induzione (spesso centinaia di ampere) generano un calore significativo nella bobina stessa. Ciò rappresenta una perdita di energia e richiede sistemi di raffreddamento robusti e integrati, tipicamente utilizzando acqua circolante, il che aumenta la complessità complessiva del sistema e i requisiti di manutenzione.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo, allinea i parametri del tuo sistema con il tuo specifico obiettivo di riscaldamento.

- Se il tuo obiettivo principale è la tempra superficiale di un ingranaggio in acciaio: Usa un'alta frequenza e una bobina strettamente accoppiata sagomata per adattarsi al profilo dell'ingranaggio per riscaldare solo lo strato superficiale.

- Se il tuo obiettivo principale è il riscaldamento passante di una grande billetta di alluminio per la forgiatura: Usa una frequenza più bassa per una penetrazione profonda e una bobina a solenoide a più spire per garantire un riscaldamento uniforme.

- Se il tuo obiettivo principale è la brasatura di due complessi componenti in rame: Investi in una bobina progettata su misura che eroga calore precisamente all'area del giunto, massimizzando il trasferimento di energia e minimizzando il tempo di riscaldamento.

Comprendendo questi principi fondamentali, ottieni il controllo diretto sul calore, trasformandolo da uno strumento di forza bruta in uno strumento di precisione.

Tabella riassuntiva:

| Fattore | Ruolo nell'efficienza | Considerazioni chiave |

|---|---|---|

| Frequenza | Controlla la profondità di penetrazione del calore | Alta per riscaldamento superficiale, bassa per riscaldamento profondo |

| Design della bobina | Focalizza il campo magnetico sul pezzo | Forme e spire personalizzate per energia mirata |

| Accoppiamento | Massimizza il trasferimento di energia | Minimizzare il divario tra bobina e pezzo |

| Proprietà del materiale | Determina la generazione di calore | Resistività e permeabilità magnetica influenzano l'efficienza |

Pronto a migliorare l'efficienza del tuo riscaldamento a induzione? Contatta KINTEK oggi stesso per sfruttare la nostra eccezionale ricerca e sviluppo e la produzione interna per soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e industriali uniche. Contattaci subito per ottimizzare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti