In breve, la durata e la bassa manutenzione dei tubi in quarzo derivano dalla loro eccezionale resistenza termica, inerzia chimica e una superficie intrinsecamente liscia. Queste proprietà assicurano che possano sopportare condizioni di processo estreme senza degradarsi, mentre la loro natura non porosa previene l'accumulo di residui, il che semplifica la pulizia e riduce al minimo i tempi di inattività operativi.

Il quarzo non è solo durevole; è operativamente resiliente. Il suo valore deriva da una combinazione unica di stabilità ad alta temperatura e una superficie non reattiva e liscia che resiste alla contaminazione, rendendolo una scelta affidabile e a bassa manutenzione per applicazioni tecniche esigenti.

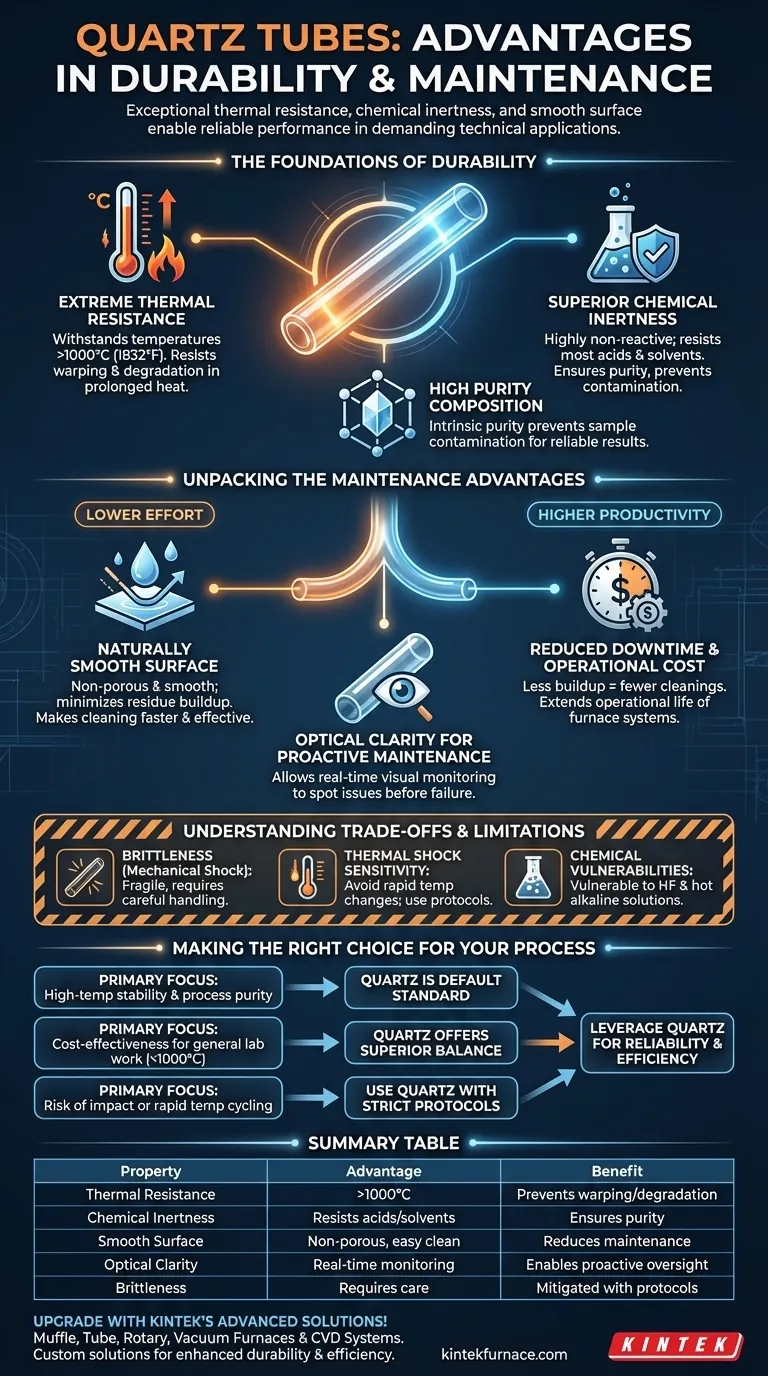

Le basi della durabilità dei tubi in quarzo

La notevole durata dei tubi in quarzo non è una singola caratteristica, ma il risultato di diverse proprietà chiave del materiale che lavorano in concerto. Queste caratteristiche lo rendono una scelta predefinita per ambienti termici e chimici ad alto stress.

Estrema resistenza termica

I tubi in quarzo sono progettati per funzionare in modo affidabile a temperature estreme, spesso superiori a 1000°C (1832°F).

A differenza dei metalli o dei vetri meno pregiati, il quarzo fuso mantiene la sua integrità strutturale e non si deforma o si degrada facilmente sotto calore intenso e prolungato. Questo lo rende ideale per processi come la ricottura e la calcinazione.

Inerzia chimica superiore

Il quarzo è altamente non reattivo e resistente alla corrosione dalla stragrande maggioranza di acidi, solventi e agenti chimici.

Questa stabilità chimica è fondamentale per due ragioni: protegge il tubo stesso dall'incisione o dall'indebolimento e assicura la purezza del campione o del processo all'interno, non rilasciando impurità.

Composizione ad alta purezza

Il materiale stesso, tipicamente silice fusa, è eccezionalmente puro. Questa purezza intrinseca impedisce al tubo di diventare una fonte di contaminazione durante operazioni sensibili.

Per applicazioni nella produzione di semiconduttori o nella scienza dei materiali, questa è una forma di durabilità operativa, che garantisce risultati ripetibili e affidabili.

Svelare i vantaggi della manutenzione

La natura a bassa manutenzione del quarzo è una diretta conseguenza delle sue proprietà fisiche superficiali e della sua trasparenza, che si traduce in costi inferiori e maggiore produttività.

Una superficie naturalmente liscia

La superficie di un tubo in quarzo è eccezionalmente liscia e non porosa a livello microscopico.

Questa caratteristica riduce significativamente la capacità di residui di processo, sottoprodotti o contaminanti di aderire alle pareti del tubo, rendendo la pulizia più rapida ed efficace.

Riduzione dei tempi di inattività e dei costi operativi

Poiché meno materiale si accumula sulle pareti del tubo, la necessità di pulizie frequenti e intensive è drasticamente ridotta.

Ciò si traduce direttamente in minori tempi di inattività per la manutenzione, minori costi di manodopera e una maggiore durata operativa per il forno a tubo o il sistema di reattore.

Trasparenza ottica per una manutenzione proattiva

La trasparenza del quarzo è un significativo vantaggio operativo. Permette il monitoraggio visivo in tempo reale del processo all'interno.

Questa chiarezza consente inoltre agli operatori di ispezionare le condizioni del tubo e individuare potenziali accumuli di residui o devetrificazione (cristallizzazione) prima che diventi un guasto critico, consentendo una manutenzione proattiva piuttosto che reattiva.

Comprendere i compromessi e le limitazioni

Sebbene altamente vantaggioso, il quarzo non è privo di limitazioni. Riconoscere questi compromessi è fondamentale per utilizzarlo in modo efficace e sicuro.

Fragilità e shock meccanico

Come altre ceramiche e vetri, il quarzo è duro ma fragile. Ha una scarsa resistenza agli urti meccanici e può fratturarsi o frantumarsi se fatto cadere o colpito.

Sensibilità allo shock termico

Sebbene abbia un'eccellente resistenza termica, rapidi e disomogenei cambiamenti di temperatura (shock termico) possono indurre stress e causare la sua rottura. Protocolli di riscaldamento e raffreddamento adeguati sono essenziali.

Vulnerabilità chimiche

Sebbene ampiamente inerte, il quarzo può essere attaccato da alcuni prodotti chimici specifici, in particolare l'acido fluoridrico e soluzioni alcaline calde. È necessario verificare la compatibilità chimica per il proprio processo specifico.

Fare la scelta giusta per il tuo processo

La tua decisione di utilizzare il quarzo dovrebbe basarsi su una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura e la purezza del processo (ad esempio, CVD di semiconduttori, sintesi di materiali avanzati): il quarzo è lo standard predefinito, offrendo una combinazione ineguagliabile di resistenza termica e inerzia.

- Se il tuo obiettivo principale è l'efficienza dei costi per il lavoro di laboratorio generale (ad esempio, pirolisi, ricottura sotto i 1000°C): il quarzo offre un equilibrio superiore tra prestazioni e convenienza rispetto a tubi ceramici più esotici e costosi.

- Se il tuo obiettivo principale sono processi con rischio di impatto fisico o cicli termici rapidi: devi implementare rigorose procedure di manipolazione e rampe di riscaldamento/raffreddamento controllate per mitigare il rischio di rottura dovuto all'intrinseca fragilità del quarzo.

Comprendendo queste proprietà, puoi sfruttare con sicurezza i tubi in quarzo per migliorare l'affidabilità e l'efficienza delle tue applicazioni ad alta temperatura.

Tabella riassuntiva:

| Proprietà | Vantaggio | Beneficio |

|---|---|---|

| Resistenza Termica | Resiste a temperature >1000°C | Previene la deformazione e il degrado con calore estremo |

| Inerzia Chimica | Resiste alla maggior parte degli acidi e solventi | Garantisce purezza e previene la contaminazione |

| Superficie Liscia | Non porosa e facile da pulire | Riduce l'accumulo di residui e la frequenza di manutenzione |

| Trasparenza Ottica | Consente il monitoraggio visivo in tempo reale | Permette una manutenzione proattiva e la supervisione del processo |

| Fragilità | Richiede una manipolazione attenta | Mitigato con protocolli adeguati per un uso a lungo termine |

Migliora il tuo laboratorio con le soluzioni avanzate di tubi in quarzo di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo e rotativi, nonché forni a vuoto e atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la durata, riducendo la manutenzione e aumentando l'efficienza. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è la funzione principale di un tubo di quarzo sigillato sottovuoto nella crescita di MnBi2Te4? Garantire la sintesi di cristalli ad alta purezza

- Qual è il principio di funzionamento di un forno a tubo a vuoto? Padroneggiare la lavorazione ad alta temperatura di precisione

- Perché un forno a tubo sotto vuoto ad alta precisione è essenziale per il grafene CVD? Controllo della crescita e purezza

- Quale ruolo svolgono i forni a tubo nella produzione di semiconduttori e batterie? Sblocca la precisione nella lavorazione ad alta temperatura