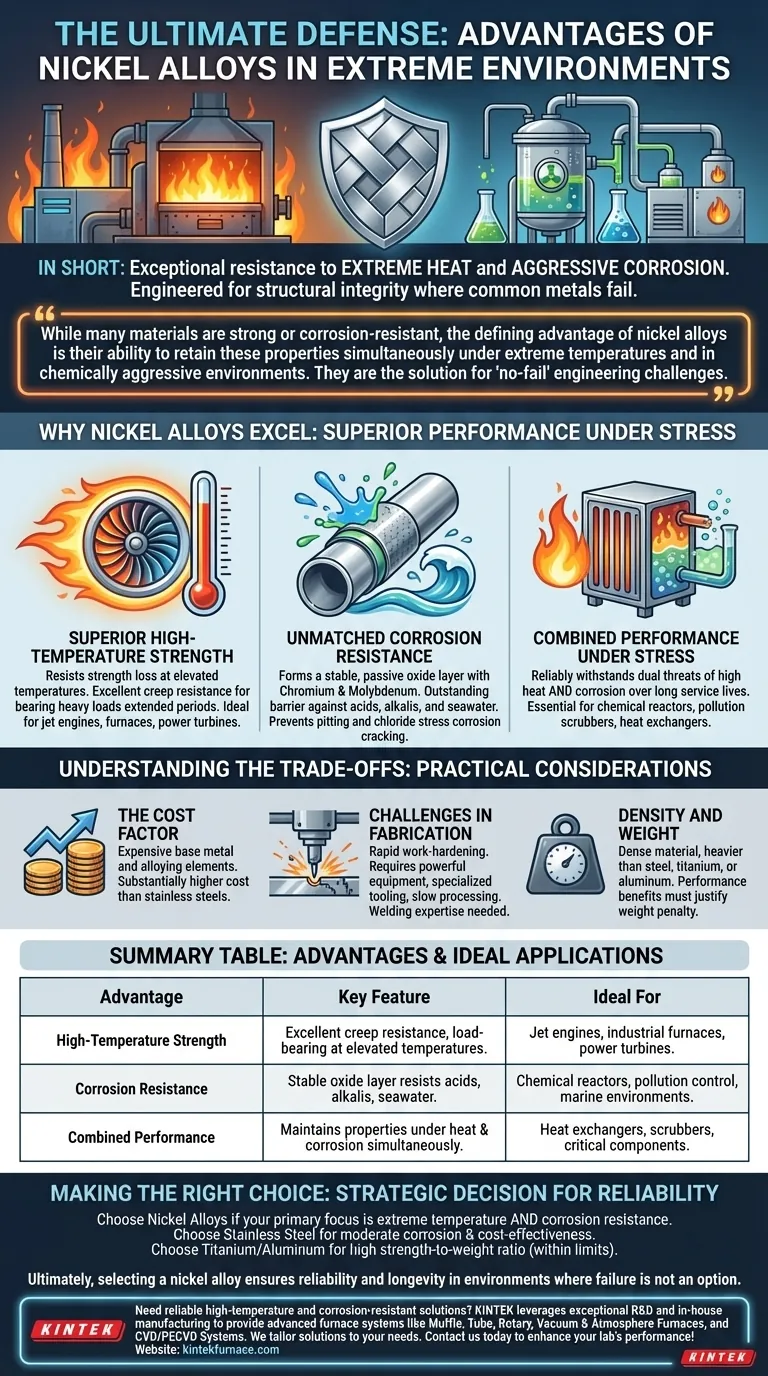

In breve, i principali vantaggi delle leghe di nichel sono la loro eccezionale resistenza sia al calore estremo che alla corrosione aggressiva. Questi materiali sono specificamente progettati per mantenere la loro integrità strutturale e le loro prestazioni in condizioni di servizio severe dove metalli comuni come l'acciaio o l'alluminio si degraderebbero e fallirebbero rapidamente.

Mentre molti materiali sono resistenti o anticorrosivi, il vantaggio distintivo delle leghe di nichel è la loro capacità di mantenere queste proprietà contemporaneamente a temperature estreme e in ambienti chimicamente aggressivi. Sono la soluzione per le sfide ingegneristiche "senza fallimenti".

Perché le leghe di nichel eccellono in ambienti estremi

Il valore di una lega di nichel non risiede in un singolo attributo, ma nelle sue prestazioni combinate sotto stress severo. Questo le rende indispensabili in settori che vanno dall'aerospaziale alla lavorazione chimica.

Resistenza superiore alle alte temperature

La maggior parte dei metalli perde una quantità significativa della propria resistenza all'aumentare delle temperature. Le leghe di nichel, tuttavia, sono progettate per resistere a questo effetto.

Questa proprietà, nota come resistenza alle alte temperature o resistenza allo scorrimento viscoso (creep), significa che possono sopportare carichi pesanti per periodi prolungati a temperature elevate senza deformarsi. Questo è fondamentale per i componenti all'interno dei motori a reazione, dei forni industriali e delle turbine per la produzione di energia.

Resistenza alla corrosione ineguagliabile

Il nichel è intrinsecamente lento ad ossidarsi. Quando legato con elementi come cromo e molibdeno, forma uno strato di ossido passivo estremamente stabile sulla sua superficie.

Questo strato agisce come una barriera, fornendo un'eccezionale resistenza a un'ampia gamma di mezzi corrosivi, inclusi acidi, alcali e acqua di mare. È particolarmente efficace nel prevenire la vaiolatura e la tensocorrosione da cloruri, una modalità di rottura comune per molti acciai inossidabili.

Prestazioni combinate sotto stress

Il vero vantaggio delle leghe di nichel diventa chiaro nelle applicazioni che coinvolgono sia il calore elevato che la corrosione.

Ambienti come reattori chimici, scrubber per il controllo dell'inquinamento e scambiatori di calore spesso sottopongono i materiali a questa doppia minaccia. Le leghe di nichel sono una delle poche classi di materiali in grado di resistere in modo affidabile a queste forze combinate per lunghe durate di servizio.

Comprendere i compromessi

Sebbene le loro prestazioni siano eccezionali, le leghe di nichel sono una soluzione specializzata. I loro vantaggi comportano considerazioni pratiche che devono essere valutate per qualsiasi progetto.

Il fattore costo

Il nichel è un metallo base relativamente costoso, e gli altri elementi utilizzati in queste superleghe (come cromo, molibdeno e niobio) aggiungono anche un costo significativo. Di conseguenza, le leghe di nichel sono sostanzialmente più costose anche degli acciai inossidabili di alta qualità.

Sfide nella fabbricazione

Le stesse proprietà che rendono le leghe di nichel forti e tenaci le rendono anche difficili da lavorare.

Sono note per l'incrudimento rapido, il che significa che la lavorazione richiede attrezzature potenti, utensili specializzati e velocità di lavorazione più lente. Anche la saldatura richiede competenze e procedure specifiche per evitare crepe e mantenere la resistenza alla corrosione nella zona termicamente alterata.

Densità e peso

Le leghe di nichel sono materiali densi, tipicamente più dell'acciaio e significativamente più pesanti delle leghe di titanio o alluminio. Nelle applicazioni in cui il peso è una preoccupazione primaria, come l'aerospaziale, i benefici prestazionali devono essere sufficientemente sostanziali da giustificare la penalità di peso.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare una lega di nichel dovrebbe essere guidata dalle specifiche esigenze del tuo ambiente operativo.

- Se il tuo obiettivo principale è la resistenza a temperature estreme e alla corrosione: Le leghe di nichel sono spesso l'unica scelta praticabile, specialmente quando sono presenti entrambe le condizioni esigenti.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per un ambiente moderatamente corrosivo: Un acciaio inossidabile di alta qualità potrebbe offrire un migliore equilibrio tra prestazioni e prezzo.

- Se il tuo obiettivo principale è un elevato rapporto resistenza/peso: Le leghe di titanio o di alluminio avanzate potrebbero essere più adatte, a condizione che le sfide di temperatura e corrosione rientrino nei loro limiti.

In definitiva, la scelta di una lega di nichel è una decisione strategica per garantire affidabilità e longevità in ambienti dove il fallimento non è un'opzione.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Resistenza alle alte temperature | Eccellente resistenza allo scorrimento viscoso e al carico a temperature elevate | Motori a reazione, forni industriali, turbine di potenza |

| Resistenza alla corrosione | Strato di ossido stabile resiste ad acidi, alcali e acqua di mare | Reattori chimici, sistemi di controllo dell'inquinamento, ambienti marini |

| Prestazioni combinate | Mantiene le proprietà sotto calore e corrosione contemporaneamente | Scambiatori di calore, scrubber, componenti ingegneristici critici |

Hai bisogno di soluzioni affidabili per alte temperature e resistenti alla corrosione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire sistemi di forni avanzati come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni per soddisfare le tue esigenze sperimentali uniche nell'aerospaziale, nella lavorazione chimica e altro ancora. Contattaci oggi per migliorare le prestazioni e la durata del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici