In sintesi, i vantaggi di un forno a induzione sono efficienza superiore, controllo preciso e pulizia operativa. Rispetto ai metodi tradizionali alimentati a combustibile, la tecnologia a induzione fornisce un processo di fusione più rapido, più economico e di qualità superiore generando calore direttamente all'interno del metallo stesso. Ciò elimina molti dei costi, delle impurità e delle inefficienze associate alla combustione di combustibili fossili.

Il vantaggio fondamentale di un forno a induzione non è solo un elenco di benefici, ma un cambiamento fondamentale nella metodologia di riscaldamento. Utilizzando campi elettromagnetici anziché la combustione esterna, trasforma la fusione da un'arte approssimativa a una scienza precisa, controllabile e altamente efficiente.

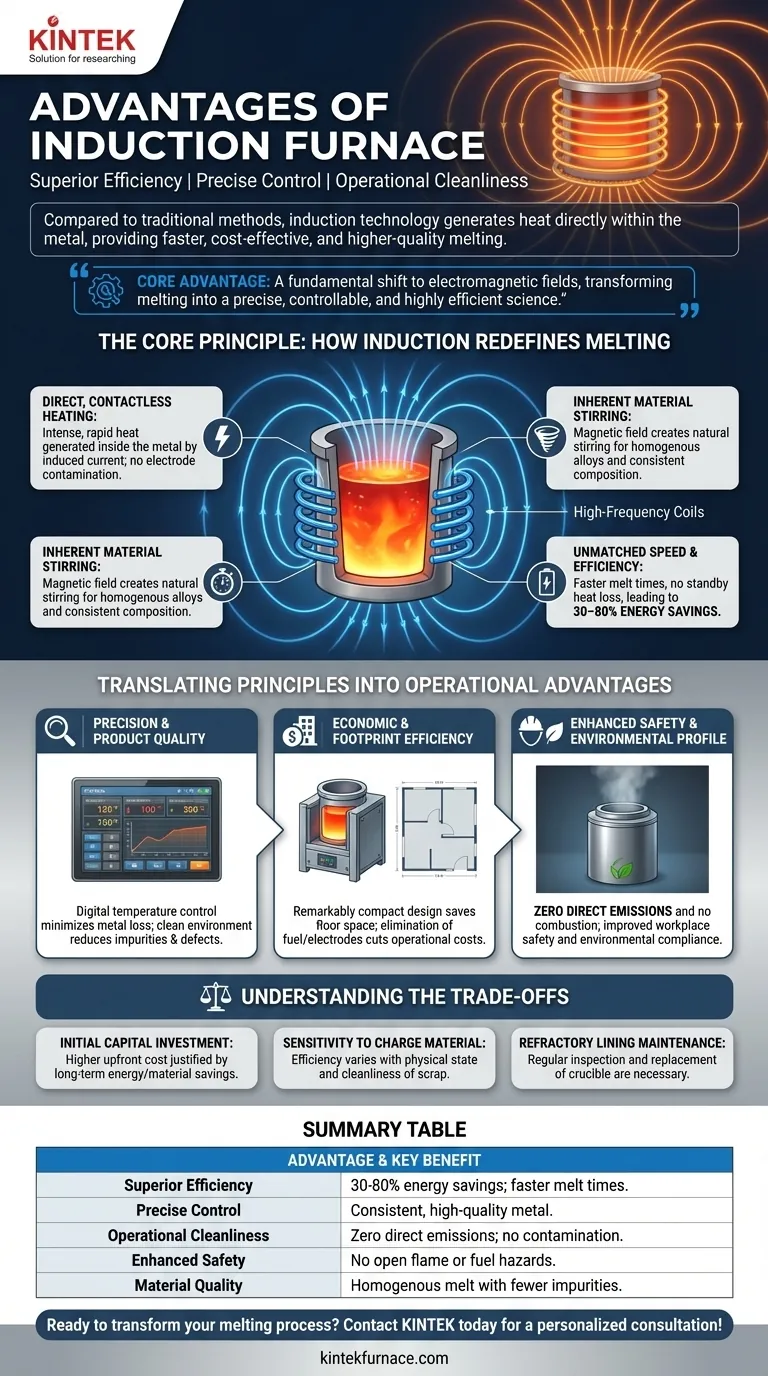

Il Principio Fondamentale: Come l'Induzione Ridefinisce la Fusione

Per comprendere i vantaggi, è necessario prima comprendere il meccanismo. Un forno a induzione non brucia combustibile. Invece, utilizza un campo magnetico potente e ad alta frequenza per indurre una corrente elettrica direttamente all'interno del carico metallico.

Riscaldamento Diretto e Senza Contatto

La resistenza del metallo a questa corrente indotta genera un calore intenso e rapido dall'interno verso l'esterno. Ciò è fondamentalmente diverso dai forni tradizionali che devono riscaldare l'esterno del materiale e attendere che l'energia si conduca verso l'interno.

Poiché l'elemento riscaldante (il campo magnetico) non tocca mai il materiale, non vi è contaminazione da elettrodi o sottoprodotti della combustione.

Agitazione Inerente del Materiale

Lo stesso campo magnetico che genera calore crea anche un'azione di agitazione naturale all'interno del bagno fuso. Ciò garantisce una miscela omogenea, fondamentale per produrre leghe di alta qualità con una composizione chimica costante.

Velocità ed Efficienza Ineguagliabili

Il riscaldamento dall'interno è drasticamente più veloce, con tempi di fusione misurati in minuti anziché in ore. Inoltre, non vi è perdita di calore in standby, poiché l'energia viene consumata solo quando il forno sta fondendo attivamente.

Questa efficienza diretta può comportare risparmi energetici dal 30 all'80% rispetto ai metodi più vecchi, riducendo significativamente i costi operativi a lungo termine.

Tradurre i Principi in Vantaggi Operativi

La fisica sottostante della fusione a induzione offre vantaggi tangibili in termini di produzione, finanza e sicurezza.

Precisione e Qualità del Prodotto

La capacità di gestire l'apporto di potenza con precisione digitale consente un controllo della temperatura estremamente preciso. Ciò riduce al minimo la perdita di metallo dovuta al surriscaldamento e previene la formazione di microstrutture indesiderate.

L'ambiente di fusione pulito, privo di gas di combustione, si traduce in un prodotto finale con meno impurità e difetti legati ai gas.

Efficienza Economica e di Impronta

I forni a induzione sono notevolmente compatti, richiedendo meno spazio a terra rispetto alle loro controparti tradizionali.

L'eliminazione di combustibile ed elettrodi rimuove intere categorie di costi operativi e sfide logistiche relative allo stoccaggio e alla manipolazione di materiali combustibili.

Profilo di Sicurezza e Ambientale Migliorato

Senza fiamma libera o combustione di combustibili fossili, il processo a induzione produce zero emissioni dirette. Ciò lo rende una tecnologia ecologica che aiuta a soddisfare normative rigorose.

L'assenza di combustibile migliora drasticamente la sicurezza sul lavoro rimuovendo i rischi associati allo stoccaggio, al trasporto e ai pericoli di combustione del combustibile.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Una valutazione obiettiva deve riconoscere le potenziali sfide.

Investimento di Capitale Iniziale

I sistemi di forni a induzione sono tecnologicamente avanzati e in genere richiedono un investimento di capitale iniziale più elevato rispetto ai tipi di forni tradizionali più semplici. I risparmi a lungo termine in energia e materiali, tuttavia, spesso giustificano questo costo iniziale.

Sensibilità al Materiale di Carica

L'efficienza del processo può essere influenzata dallo stato fisico e dalla pulizia del metallo caricato. Rottami molto sciolti o sporchi potrebbero non accoppiarsi in modo efficiente con il campo magnetico e possono produrre fumo o scorie.

Manutenzione del Rivestimento Refrattario

Il crogiolo, o rivestimento refrattario, che contiene il metallo fuso è un componente critico che si usura nel tempo. Richiede ispezioni regolari, manutenzione e un'eventuale sostituzione, il che rappresenta un costo operativo ricorrente chiave e una fonte di tempi di inattività.

Fare la Scelta Giusta per la Tua Operazione

La scelta della tecnologia di fusione corretta dipende interamente dai tuoi obiettivi primari.

- Se la tua priorità principale è il controllo del processo e la qualità: La precisa regolazione della temperatura e l'agitazione elettromagnetica di un forno a induzione sono impareggiabili per la produzione di metalli di alta qualità e coerenti.

- Se la tua priorità principale è la riduzione dei costi operativi: La significativa efficienza energetica e l'eliminazione dei costi del combustibile forniscono un forte vantaggio economico a lungo termine che può compensare un investimento iniziale più elevato.

- Se la tua priorità principale è la conformità ambientale e la sicurezza: L'assenza di combustione e la manipolazione associata del combustibile rendono l'induzione la tecnologia di fusione più pulita e sicura disponibile.

In definitiva, l'adozione di un forno a induzione è una decisione strategica che privilegia la precisione, l'efficienza a lungo termine e la sicurezza operativa rispetto a costi di capitale iniziali inferiori.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Superiore | Risparmio energetico del 30-80% rispetto ai metodi tradizionali; tempi di fusione più rapidi. |

| Controllo Preciso | Gestione della temperatura digitale per metallo coerente e di alta qualità. |

| Pulizia Operativa | Zero emissioni dirette; nessuna contaminazione da combustibile o elettrodi. |

| Sicurezza Migliorata | Nessuna fiamma libera o pericolo di combustibile combustibile. |

| Qualità del Materiale | L'agitazione elettromagnetica assicura una fusione omogenea con meno impurità. |

Pronto a trasformare il tuo processo di fusione con la precisione e l'efficienza di un forno a induzione?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni termiche avanzate per diverse applicazioni industriali e di laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo e sottovuoto ad alta temperatura, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze operative uniche.

Lascia che i nostri esperti ti aiutino a selezionare o progettare su misura il forno perfetto per aumentare la tua produttività, ridurre i costi e migliorare la sicurezza. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza