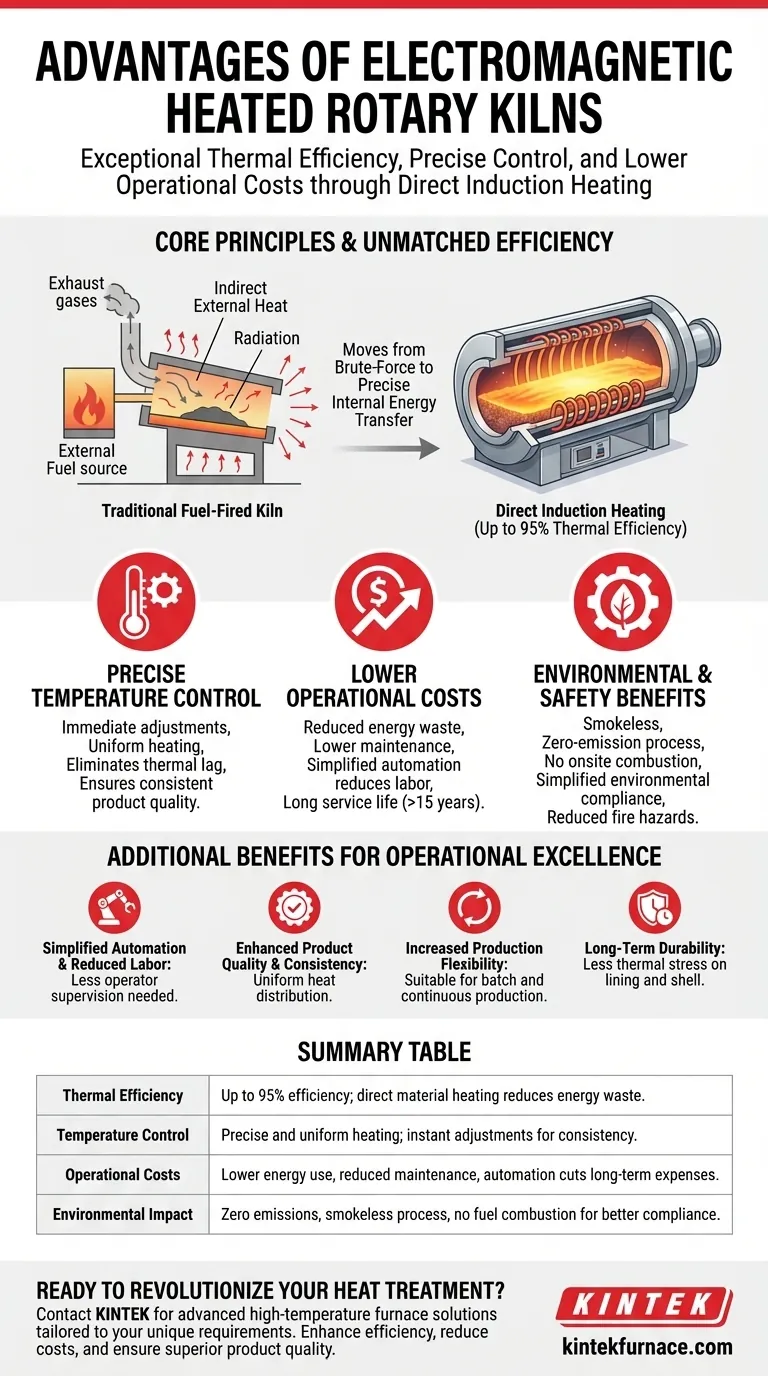

I vantaggi principali dei forni rotanti a riscaldamento elettromagnetico sono la loro eccezionale efficienza termica, il controllo preciso della temperatura e costi operativi significativamente inferiori. Generando calore direttamente all'interno del materiale anziché trasferirlo da una fonte esterna, questa tecnologia offre una superiore uniformità di processo, riduce lo spreco di energia ed elimina le emissioni associate ai tradizionali sistemi a combustione.

In fondo, il passaggio al riscaldamento elettromagnetico consiste nel passare dal calore esterno di forza bruta a un preciso trasferimento di energia interna. Questo cambiamento fondamentale non solo porta a risparmi energetici, ma anche a un livello di controllo del processo e di consistenza del prodotto che è difficile da ottenere con i forni convenzionali a gas o a olio.

Analizziamo i Vantaggi Principali: Efficienza e Controllo

I principali benefici dei forni rotanti elettromagnetici derivano direttamente dalla fisica del riscaldamento a induzione. A differenza dei metodi tradizionali che riscaldano l'atmosfera e il guscio del forno per riscaldare indirettamente il materiale, l'induzione crea calore all'interno del materiale bersaglio stesso.

Il Principio del Riscaldamento a Induzione Diretta

Il riscaldamento elettromagnetico utilizza un campo magnetico per indurre una corrente elettrica direttamente all'interno del materiale conduttivo in lavorazione. La resistenza elettrica naturale del materiale ne provoca un riscaldamento rapido e uniforme dall'interno.

Questo processo disaccoppia il riscaldamento dall'atmosfera del forno, portando a un sistema molto più efficiente e reattivo.

Efficienza Termica Ineguagliabile

Poiché l'energia viene trasferita direttamente al prodotto con perdite minime nell'ambiente circostante, questi forni possono raggiungere tassi di efficienza termica fino al 95%.

Ciò è in netto contrasto con i forni a combustione, dove una parte significativa dell'energia viene persa attraverso i gas di scarico e l'irradiazione di calore dalla camera del forno.

Controllo Preciso della Temperatura

Il riscaldamento diretto consente regolazioni immediate e precise della temperatura. Il sistema può reagire istantaneamente ai cambiamenti di processo, eliminando il ritardo termico comune nei forni convenzionali.

Ciò si traduce in un riscaldamento eccezionalmente uniforme in tutto il letto del materiale, che previene i punti caldi, riduce la cottura irregolare e garantisce una qualità del prodotto costante lotto dopo lotto. Questo livello di controllo è particolarmente efficace in intervalli di temperatura inferiori dove i forni a gas spesso faticano con la precisione.

Come questo si traduce in Eccellenza Operativa

I vantaggi tecnici del riscaldamento a induzione creano una cascata di benefici pratici che influiscono su tutto, dai costi del lavoro alla qualità del prodotto.

Automazione Semplificata e Riduzione del Lavoro

La natura precisa e reattiva del riscaldamento elettrico lo rende ideale per l'automazione completa. Non ci sono complesse gestioni del combustibile, regolazioni dei bruciatori o rapporti aria/carburante da mantenere.

Questo alto grado di automazione riduce la necessità di costante supervisione dell'operatore e semplifica le operazioni complessive dell'impianto, portando a minori requisiti di manodopera.

Qualità e Consistenza del Prodotto Migliorate

Eliminando le fluttuazioni di temperatura e garantendo una distribuzione uniforme del calore, i forni elettromagnetici producono un prodotto finale più consistente e di qualità superiore.

Questo è fondamentale in settori come la metallurgia e la produzione di materiali avanzati, dove finestre di processo ristrette sono essenziali per soddisfare specifiche rigorose.

Maggiore Flessibilità Produttiva

Questi forni possono essere progettati sia per la produzione a lotti che continua. La capacità di controllare con precisione la temperatura, l'atmosfera e il tempo di processo fornisce condizioni di trattamento termico versatili che possono essere adattate a un'ampia gamma di materiali e obiettivi di produzione.

Comprendere i Compromessi e l'Integrità del Sistema

Sebbene i vantaggi siano significativi, una valutazione tecnica equilibrata richiede di riconoscere i requisiti specifici del sistema e le considerazioni a lungo termine.

Investimento di Capitale Iniziale

La tecnologia avanzata e i sistemi di controllo associati ai forni elettromagnetici spesso significano un costo iniziale di capitale più elevato rispetto ai sistemi tradizionali a combustione. Questo investimento deve essere bilanciato con i risparmi operativi a lungo termine.

Durata e Manutenzione a Lungo Termine

I forni elettromagnetici sono progettati per una lunga vita utile, spesso superiore a 15 anni. Riscaldando direttamente il materiale, il rivestimento refrattario e la camera in acciaio del forno sono soggetti a un minore stress termico, il che ne prolunga la vita e riduce i costi complessivi di manutenzione.

Benefici Ambientali e di Sicurezza

Forse uno dei vantaggi operativi più convincenti è l'eliminazione della combustione in loco. Ciò fornisce un processo senza fumo e a emissioni zero che elimina SO₂, ceneri e altri inquinanti.

Inoltre, l'eliminazione della necessità di stoccaggio del combustibile e della logistica di trasporto riduce notevolmente i rischi di incendio e semplifica la conformità ambientale.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere la giusta tecnologia per il forno dipende interamente dai tuoi obiettivi primari di produzione e di business.

- Se il tuo obiettivo principale è massimizzare la qualità e la consistenza del prodotto: l'uniformità e la precisione ineguagliabili del riscaldamento a induzione offrono un controllo superiore sulle specifiche del tuo prodotto finale.

- Se il tuo obiettivo principale è ridurre i costi operativi a lungo termine: la combinazione di un'efficienza termica del 95%, una minore manutenzione e una riduzione della manodopera può offrire un potente ritorno sull'investimento durante la vita utile del sistema.

- Se il tuo obiettivo principale è soddisfare rigorose normative ambientali: la completa eliminazione della combustione del combustibile e delle emissioni associate rende questa una tecnologia pulita e a prova di futuro per qualsiasi impianto.

Passando dalla combustione esterna al riscaldamento interno diretto, i forni rotanti elettromagnetici offrono un livello di controllo ed efficienza che può ridefinire il tuo processo di produzione.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Efficienza Termica | Efficienza fino al 95% riscaldando direttamente il materiale, riducendo lo spreco di energia. |

| Controllo della Temperatura | Riscaldamento preciso e uniforme con regolazioni istantanee per una qualità del prodotto costante. |

| Costi Operativi | Minore consumo energetico, manutenzione ridotta e automazione tagliano le spese a lungo termine. |

| Impatto Ambientale | Zero emissioni, processo senza fumo e nessuna combustione di combustibile per una migliore conformità. |

Pronto a rivoluzionare il tuo processo di trattamento termico? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni rotanti a riscaldamento elettromagnetico possono migliorare la tua efficienza, ridurre i costi e garantire una qualità superiore del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza