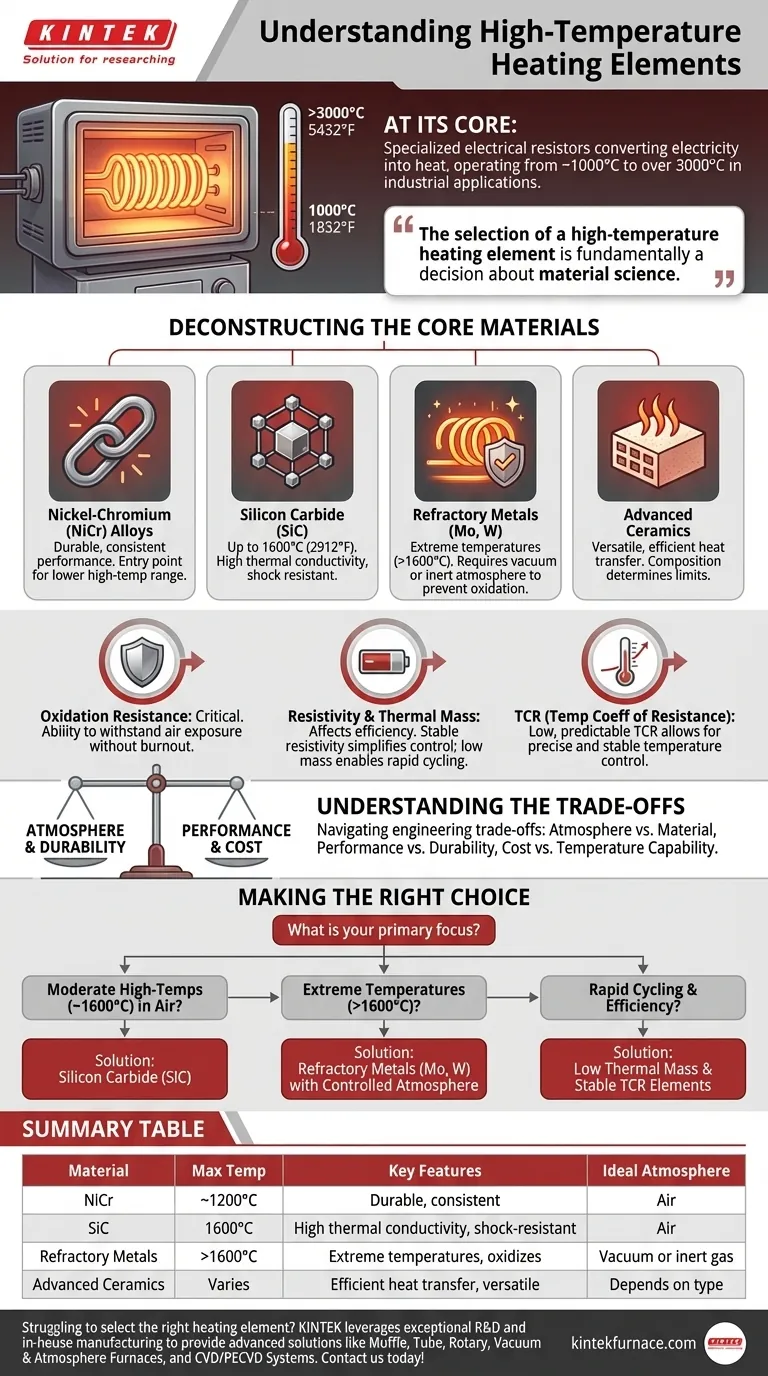

In sostanza, un elemento riscaldante ad alta temperatura è un resistore elettrico specializzato progettato per convertire l'elettricità in calore e funzionare in modo affidabile a temperature estreme. Questi componenti sono i cavalli di battaglia del riscaldamento industriale, operando in un intervallo impegnativo che va da circa 1000°C (1832°F) a ben oltre 3000°C (5432°F) in applicazioni specializzate come forni, stufe e reattori.

La selezione di un elemento riscaldante ad alta temperatura è fondamentalmente una decisione relativa alla scienza dei materiali. La temperatura operativa richiesta e l'atmosfera circostante determinano quale materiale, dalle leghe comuni alle ceramiche avanzate, fornirà le prestazioni necessarie senza un rapido degrado.

Scomposizione dei Materiali di Base

Il materiale di un elemento riscaldante è il fattore più importante che ne determina le prestazioni, la temperatura massima e la durata. Ogni classe di materiale è adatta a una diversa finestra operativa.

Leghe di Nichel-Cromo (NiCr)

Le leghe di nichel-cromo sono spesso il punto di partenza per le applicazioni industriali ad alta temperatura. Sono apprezzate per la loro durata e le prestazioni costanti all'estremità inferiore dello spettro ad alta temperatura.

Carburo di Silicio (SiC)

Gli elementi in Carburo di Silicio (SiC) rappresentano un notevole passo avanti, in grado di operare a temperature fino a 1600°C (2912°F). Sono noti per la loro elevata conduttività termica e l'eccellente resistenza agli shock termici, il che li rende una scelta popolare per molti forni industriali.

Metalli Refrattari (Molibdeno e Tungsteno)

Quando le applicazioni richiedono temperature superiori a quelle che il SiC può sopportare, sono necessari metalli refrattari come molibdeno e tungsteno. Questi materiali possono raggiungere temperature eccezionalmente elevate, ma presentano una debolezza critica: si ossidano e si guastano rapidamente in presenza di aria a tali temperature.

Ceramiche Avanzate

Gli elementi riscaldanti ceramici rappresentano una vasta categoria nota per il trasferimento di calore altamente efficiente e l'eccellente resistenza termica. La loro composizione specifica determina i loro limiti di temperatura e l'idoneità per vari processi industriali, offrendo un'alternativa versatile agli elementi metallici.

Caratteristiche Chiave di Prestazione

Oltre alla semplice temperatura massima, diverse proprietà tecniche regolano il comportamento di un elemento in un'applicazione reale.

Resistenza all'Ossidazione

Questo è probabilmente il fattore più critico dopo la valutazione della temperatura. La resistenza all'ossidazione è la capacità dell'elemento di resistere all'esposizione all'aria senza bruciarsi. Un elemento con scarsa resistenza all'ossidazione deve essere utilizzato sottovuoto o in un'atmosfera di gas inerte.

Resistività e Massa Termica

La resistività determina l'efficacia con cui il materiale converte l'elettricità in calore. Una resistività stabile attraverso diverse temperature semplifica il controllo della potenza. La bassa massa termica, un vantaggio chiave di alcuni elementi moderni, consente cicli rapidi di riscaldamento e raffreddamento, migliorando l'efficienza del processo.

Coefficiente di Temperatura di Resistenza (TCR)

Il TCR descrive quanto la resistenza elettrica dell'elemento cambia al variare della sua temperatura. Un TCR basso e prevedibile è altamente desiderabile perché consente un controllo della temperatura preciso e stabile durante l'intero processo di riscaldamento.

Comprendere i Compromessi

Scegliere un elemento non significa mai trovare un'unica opzione "migliore"; si tratta di navigare in una serie di compromessi ingegneristici.

Atmosfera vs. Materiale

Il compromesso più significativo è tra l'atmosfera operativa richiesta e il materiale. Un elemento come il tungsteno può raggiungere temperature estreme, ma questa prestazione è accessibile solo se si può fornire un vuoto o un ambiente di gas inerte, aggiungendo complessità e costi al sistema.

Prestazioni vs. Durabilità

Alcuni materiali con prestazioni termiche eccezionali possono essere meccanicamente fragili o sensibili alla contaminazione chimica. È necessario bilanciare la necessità di riscaldamento rapido o alte temperature con gli stress fisici e chimici del proprio processo industriale specifico.

Costo vs. Capacità di Temperatura

Esiste una correlazione diretta e ripida tra costo e temperatura massima di esercizio. Mentre una lega NiCr potrebbe essere sufficiente ed economica per 1100°C, raggiungere 1800°C o più richiede materiali esotici e significativamente più costosi come il tungsteno o ceramiche specializzate.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dagli obiettivi specifici e dai vincoli del tuo processo di riscaldamento.

- Se la tua priorità principale sono le temperature medio-alte (fino a 1600°C) all'aria: gli elementi in Carburo di Silicio (SiC) offrono una soluzione robusta e affidabile.

- Se la tua priorità principale sono le temperature estreme (sopra i 1600°C): sono necessari metalli refrattari come molibdeno o tungsteno, ma è necessario pianificare un'atmosfera controllata e non ossidante.

- Se la tua priorità principale sono i cicli rapidi e l'efficienza energetica: dai la precedenza agli elementi con bassa massa termica e un coefficiente di temperatura di resistenza stabile per un controllo preciso.

Abbinando le proprietà del materiale dell'elemento alle tue specifiche esigenze termiche e atmosferiche, garantisci un riscaldamento affidabile, efficiente e preciso.

Tabella Riassuntiva:

| Materiale | Temperatura Max | Caratteristiche Principali | Atmosfera Ideale |

|---|---|---|---|

| Leghe di Nichel-Cromo (NiCr) | Fino a ~1200°C | Durevole, prestazioni costanti | Aria |

| Carburo di Silicio (SiC) | Fino a 1600°C | Elevata conduttività termica, resistente agli shock | Aria |

| Metalli Refrattari (es. Molibdeno, Tungsteno) | Oltre 1600°C | Temperature estreme, si ossida all'aria | Vuoto o gas inerte |

| Ceramiche Avanzate | Varia in base alla composizione | Trasferimento di calore efficiente, versatile | Dipende dal tipo |

Hai difficoltà a selezionare l'elemento riscaldante ad alta temperatura giusto per il forno del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le tue esigenze sperimentali uniche per un riscaldamento affidabile ed efficiente. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali vantaggi offrono gli elementi riscaldanti in carburo di silicio nella produzione di semiconduttori? Aumenta la resa con la precisione ad alta temperatura

- Qual è il ruolo della resistività negli elementi riscaldanti? Sblocca la generazione efficiente di calore per le tue applicazioni

- Quali sono i tre principali quadri di classificazione per gli elementi riscaldanti? Scegli il tipo giusto per la tua applicazione

- Quali sono i vantaggi di sicurezza degli elementi riscaldanti in ceramica rispetto ai fili riscaldanti elettrici? Scopri la sicurezza elettrica e antincendio intrinseca

- Quali sono i requisiti essenziali per un buon elemento riscaldante ceramico? Bilanciamento tra prestazioni e durata

- Qual è il ruolo del rivestimento refrattario di silicato di alluminio? Ottimizzare l'efficienza e la sicurezza del forno

- Quali fattori aggiuntivi influenzano i requisiti di progettazione del riscaldatore?

- Quali sono i vantaggi del carburo di silicio? Sblocca maggiore efficienza e densità di potenza