Nel suo nucleo, un elemento riscaldante è un trasduttore specializzato progettato per convertire l'energia elettrica in energia termica. Questa conversione avviene attraverso un principio fisico noto come riscaldamento Joule, in cui la resistenza intrinseca del materiale al flusso di corrente elettrica genera calore. Questa funzione, semplice ma potente, è la pietra angolare di innumerevoli dispositivi, dai comuni elettrodomestici ai forni industriali critici.

Il vero valore di un elemento riscaldante non risiede solo nella sua capacità di scaldarsi, ma nella scienza dei materiali che lo compone. La sua efficacia è definita da un'elevata resistenza elettrica, dalla capacità di resistere a temperature estreme senza degradarsi e dalla stabilità a lungo termine, che collettivamente determinano l'efficienza e l'affidabilità di qualsiasi sistema di riscaldamento.

Il Principio Fondamentale: Come Funziona il Riscaldamento Joule

Al centro di ogni elemento riscaldante c'è un processo semplice che trasforma l'elettricità in calore controllato e utilizzabile. Comprendere questo principio è fondamentale per apprezzare perché elementi diversi sono progettati per compiti diversi.

L'Elettricità Incontra la Resistenza

Quando una corrente elettrica fluisce attraverso un conduttore, gli elettroni in movimento collidono con gli atomi del materiale. In un materiale altamente conduttivo come il rame, queste collisioni sono minime, consentendo all'elettricità di passare con poca perdita di energia.

Il Trasferimento di Energia

Gli elementi riscaldanti, tuttavia, sono realizzati con materiali ad elevata resistenza elettrica. Questa elevata resistenza provoca collisioni frequenti e intense tra elettroni e atomi. Ogni collisione trasferisce energia cinetica, costringendo gli atomi del materiale a vibrare più vigorosamente.

Il Calore Come Sottoprodotto

Questa maggiore vibrazione atomica è ciò che percepiamo e misuriamo come calore. Maggiore è la resistenza di un materiale, più efficacemente converte l'energia elettrica in energia termica, rendendolo un candidato adatto per un elemento riscaldante.

Caratteristiche Chiave di un Elemento Riscaldante Efficace

Non tutti i materiali resistivi sono buoni elementi riscaldanti. Devono possedere una serie specifica di proprietà per funzionare in modo affidabile e sicuro, specialmente in condizioni impegnative.

Elevata Resistività Elettrica

Questa è la proprietà principale che consente un'efficiente generazione di calore. Il materiale deve opporre attivamente resistenza al flusso di elettricità per convertirlo efficacemente in calore.

Tolleranza alle Alte Temperature

L'elemento deve essere in grado di operare alla sua temperatura target senza fondere, deformarsi o degradarsi. Il suo punto di fusione deve essere significativamente superiore alla sua temperatura operativa massima.

Resistenza all'Ossidazione e alla Corrosione

Gli elementi riscaldanti spesso operano ad alte temperature in presenza di aria, il che favorisce l'ossidazione. Uno strato di ossido protettivo o una resistenza intrinseca alla degradazione chimica sono cruciali per una lunga vita utile.

Prestazioni Stabili nel Tempo

Un elemento riscaldante di qualità mantiene una resistenza elettrica relativamente costante durante tutto il suo ciclo di vita. Ciò garantisce un'emissione di calore costante, prevedibile e controllabile.

Tipi Comuni e le Loro Applicazioni

Gli elementi riscaldanti sono disponibili in varie forme, ciascuna progettata per un insieme specifico di applicazioni, ambienti e intervalli di temperatura.

Elementi a Filo e a Spirale

Queste sono le forme più semplici, spesso realizzate con leghe come il Nicromo (nichel-cromo). Il filo è tipicamente avvolto a spirale per contenere una grande quantità di materiale resistivo in uno spazio compatto. Sono comuni in dispositivi come tostapane e stufe portatili.

Elementi Tubolari (Guainati)

Questi elementi consistono in una bobina resistiva alloggiata all'interno di un tubo metallico protettivo (la guaina), isolata da una polvere ceramica come l'ossido di magnesio. Questo design protegge l'elemento dall'umidità e dai danni meccanici, rendendolo ideale per forni, scaldabagni e piani cottura.

Riscaldatori a Cartuccia e a Fascia

Progettati per il riscaldamento di processi industriali, i riscaldatori a cartuccia vengono inseriti in fori praticati per riscaldare blocchi metallici (come stampi e matrici). I riscaldatori a fascia avvolgono oggetti cilindrici come tubi o ugelli su macchine per lo stampaggio a iniezione per fornire calore diretto e uniforme.

Elementi Ceramici Avanzati e a Infrarossi

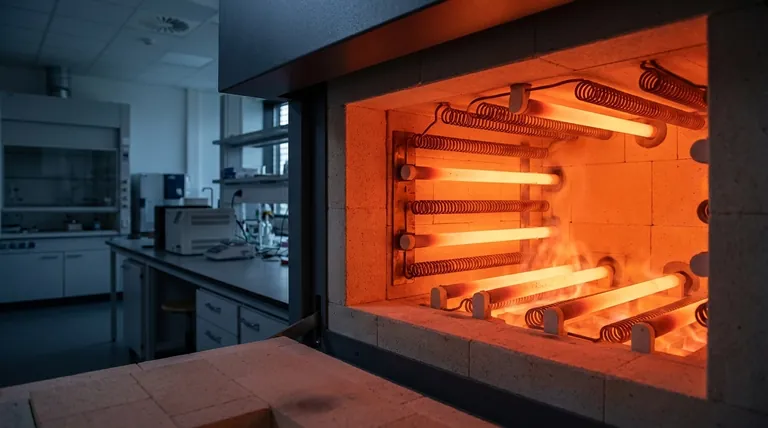

Per temperature molto elevate o riscaldamento senza contatto, vengono utilizzati elementi speciali. Materiali come il carburo di silicio e il disilicuro di molibdeno possono operare in forni fino a 1800°C. Gli elementi a infrarossi, che spesso utilizzano tubi al quarzo, irradiano calore direttamente su un bersaglio senza riscaldare l'aria intermedia.

Comprendere i Compromessi nella Selezione dei Materiali

La scelta del materiale è una decisione ingegneristica critica che bilancia costo, prestazioni e durata.

Il Bilancio Costo vs. Prestazioni

Le leghe comuni come il Nicromo sono i cavalli di battaglia del settore. Sono convenienti, durevoli e affidabili per la maggior parte delle applicazioni fino a circa 1200°C (2200°F).

La Necessità di Temperature Estreme

Per applicazioni specializzate come forni da laboratorio o lavorazione di semiconduttori, le temperature possono superare i 1200°C. Qui sono necessari materiali più esotici e costosi come platino, disilicuro di molibdeno o carburo di silicio a causa della loro superiore tolleranza al calore.

Esigenze Ambientali

L'ambiente operativo detta la scelta del materiale. Un elemento immerso in acqua richiede una guaina resistente alla corrosione. Un elemento in un forno a vuoto ha requisiti diversi rispetto a uno esposto all'aria aperta, che deve resistere all'ossidazione ad alta temperatura.

Scegliere l'Elemento Giusto per il Tuo Obiettivo

La selezione del corretto elemento riscaldante richiede di far corrispondere le capacità del componente alle esigenze specifiche del sistema in termini di calore, durata e sicurezza.

- Se la tua priorità sono gli elettrodomestici domestici o commerciali: Gli elementi tubolari guainati offrono il miglior equilibrio tra sicurezza, durata ed economicità per applicazioni come forni e scaldabagni.

- Se la tua priorità è il riscaldamento diretto ad aria aperta: Elementi semplici a filo o a spirale sono altamente efficienti ed economici per dispositivi come tostapane e stufe dove l'elemento è esposto.

- Se la tua priorità è il riscaldamento di processi industriali: Riscaldatori a cartuccia, a fascia o a striscia forniscono il fattore di forma e la precisione necessari per applicazioni di produzione come stampaggio e sigillatura.

- Se la tua priorità sono i forni a temperatura estrema (>1200°C): Devi utilizzare elementi speciali realizzati con materiali come carburo di silicio o disilicuro di molibdeno per garantire stabilità operativa e sicurezza.

Comprendere questi tipi fondamentali e i compromessi ti consente di selezionare o progettare sistemi che siano efficienti, affidabili e perfettamente adatti al loro compito.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione Primaria | Converte l'energia elettrica in energia termica tramite riscaldamento Joule |

| Proprietà Chiave | Elevata resistività elettrica, tolleranza alle alte temperature, resistenza all'ossidazione, prestazioni stabili |

| Tipi Comuni | Filo/spirale, tubolare, cartuccia/fascia, ceramico/infrarossi |

| Applicazioni | Elettrodomestici, processi industriali, forni ad alta temperatura |

Hai bisogno di una soluzione personalizzata per forni ad alta temperatura? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con elementi e sistemi di riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master