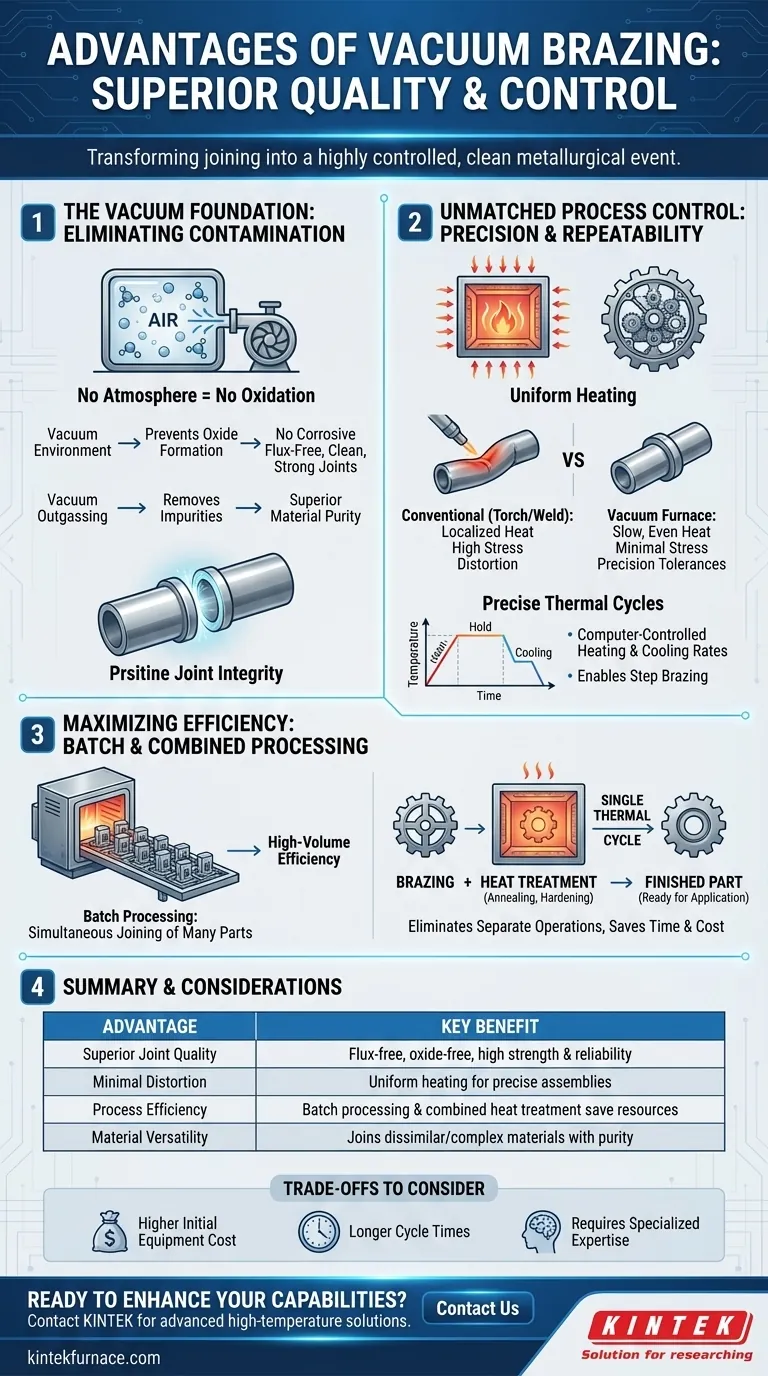

In sostanza, la brasatura sotto vuoto offre una qualità del giunto e un controllo di processo superiori trasformando il processo di giunzione da una semplice applicazione di calore a un evento metallurgico altamente controllato e pulito. I suoi principali vantaggi sono la creazione di giunti resistenti e privi di flussante con minima distorsione, la capacità di unire materiali dissimili o complessi e l'efficienza di combinare il trattamento termico e la giunzione in un unico ciclo ripetibile.

La brasatura sotto vuoto non è solo un altro modo per unire i metalli; è una soluzione completa di trattamento termico. Il suo vantaggio fondamentale risiede nell'uso di un vuoto per creare un ambiente incontaminato, consentendo un livello di controllo sulla temperatura e sulla chimica impossibile da raggiungere con metodi convenzionali.

Le fondamenta: perché l'ambiente sottovuoto è trasformativo

Il "vuoto" nella brasatura sotto vuoto è l'abilitatore chiave. Rimuovendo l'atmosfera dalla camera del forno, il processo modifica fondamentalmente il modo in cui i materiali interagiscono ad alte temperature.

Eliminare Ossidazione e Contaminazione

In un'atmosfera normale, il riscaldamento dei metalli crea ossidi sulla superficie, che agiscono come barriera e indeboliscono il giunto finale. La brasatura tradizionale combatte questo problema con flussanti chimici.

Un alto vuoto rimuove praticamente tutto l'ossigeno, impedendo la formazione di ossidi. Ciò elimina la necessità di flussante corrosivo, il che a sua volta significa che non è necessaria alcuna pulizia post-brasatura e scompare il rischio di intrappolamento di flussante che causa futura corrosione. Il risultato è un giunto eccezionalmente pulito, resistente e affidabile.

Ottenere una Purezza del Materiale Superiore

L'ambiente sottovuoto estrae attivamente anche altri contaminanti, come gas intrappolati ed elementi volatili, dai materiali di base stessi. Questo effetto di degasaggio purifica i componenti durante il ciclo di riscaldamento.

Ciò porta a un assieme finito con maggiore integrità metallurgica e proprietà meccaniche migliorate, un vantaggio critico per le applicazioni ad alte prestazioni nei settori aerospaziale, medicale e scientifico.

Sbloccare un Controllo di Processo Ineguagliabile

Oltre alla pulizia, un forno sottovuoto fornisce un livello di controllo senza pari sull'intero ciclo termico, garantendo precisione e ripetibilità.

Riscaldamento Uniforme per una Distorsione Minima

A differenza della saldatura o della brasatura a cannello che applicano un calore intenso e localizzato, un forno sottovuoto riscalda l'intero assieme lentamente e uniformemente. Tutte le superfici, interne ed esterne, raggiungono la temperatura di brasatura quasi contemporaneamente.

Ciò riduce drasticamente lo stress termico e la distorsione comuni con altri metodi. Ciò rende la brasatura sottovuoto il processo ideale per componenti delicati a parete sottile o assiemi complessi in cui mantenere tolleranze dimensionali precise è fondamentale.

Cicli Termici Precisi

I moderni forni sottovuoto consentono la programmazione computerizzata precisa delle velocità di riscaldamento, dei tempi di mantenimento e delle velocità di raffreddamento. Questo controllo è essenziale per gestire le proprietà dei materiali delle leghe sensibili.

Consente inoltre la brasatura a gradini, in cui più giunti su un singolo pezzo vengono brasati in sequenza utilizzando metalli d'apporto con diversi punti di fusione, tutto all'interno di un unico ciclo del forno.

Massimizzare l'Efficienza e la Capacità di Produzione

L'ambiente controllato e la natura di lavorazione a lotti della brasatura sottovuoto creano vantaggi significativi per la produzione.

Brasatura di Più Giunti e Assiemi Contemporaneamente

Un vantaggio economico chiave è la capacità di lavorare molti giunti o persino assiemi interi in un unico lotto. Una volta che il ciclo del forno è ottimizzato, è possibile caricare centinaia o migliaia di pezzi e brasarli tutti contemporaneamente.

Questa capacità di lavorazione a lotti la rende altamente efficiente per cicli di produzione da medi ad alti volumi, compensando il tempo di ciclo individuale più lungo.

Combinazione di Brasatura e Trattamento Termico

Questo è uno dei vantaggi più potenti. Poiché il processo avviene già in un forno controllato con precisione, altre operazioni di trattamento termico come ricottura, tempra o tempra per invecchiamento possono essere integrate nello stesso ciclo termico.

La combinazione di queste fasi elimina intere operazioni di produzione, risparmiando tempo, costi e manipolazione dei materiali in modo significativo. Un pezzo può entrare nel forno per la brasatura e uscirne completamente trattato termicamente e pronto per la sua applicazione finale.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. I suoi vantaggi devono essere valutati rispetto ai suoi requisiti operativi specifici.

Costo Iniziale dell'Attrezzatura più Elevato

I forni sottovuoto e i sistemi associati rappresentano un investimento di capitale significativo rispetto alle attrezzature necessarie per la saldatura o la brasatura a cannello. Questa è una barriera all'ingresso importante per le officine più piccole.

Tempi di Ciclo Più Lunghi

Un ciclo tipico del forno sottovuoto può durare diverse ore, dallo spurgo iniziale al raffreddamento finale. Ciò rende il processo meno adatto per riparazioni singole o produzioni a volume molto basso in cui la velocità per un singolo pezzo è la priorità.

Requisito di Competenza Specializzata

La corretta progettazione dei giunti brasati sottovuoto, la selezione dei metalli d'apporto e la programmazione dei cicli del forno richiedono una notevole conoscenza metallurgica e formazione degli operatori. È un processo tecnicamente più impegnativo rispetto a molti metodi di giunzione convenzionali.

Prendere la Decisione Giusta per la Tua Applicazione

La selezione del processo di giunzione corretto richiede l'allineamento dei punti di forza del metodo con gli obiettivi più critici del tuo progetto.

- Se la tua priorità principale è la massima qualità e pulizia del giunto: La brasatura sottovuoto non ha eguali per creare giunti privi di flussante e privi di ossido in parti critiche per missioni destinate all'aerospaziale, medicale o a strumenti scientifici.

- Se la tua priorità principale è unire assiemi complessi con distorsione minima: Il riscaldamento uniforme e controllato della brasatura sottovuoto è la scelta ideale per componenti delicati o assiemi con tolleranze dimensionali strette.

- Se la tua priorità principale è l'efficienza produttiva su larga scala: La brasatura sottovuoto consente la lavorazione a lotti e può combinare la giunzione con il trattamento termico, riducendo drasticamente le fasi totali di produzione per i cicli produttivi.

- Se la tua priorità principale è il basso costo, la prototipazione rapida o le semplici riparazioni sul campo: I metodi convenzionali come la saldatura o la brasatura a cannello sono spesso più pratici ed economici per applicazioni meno impegnative.

Comprendendo questi vantaggi e compromessi distinti, puoi determinare con sicurezza se la brasatura sottovuoto è la tecnologia ottimale per raggiungere il tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità del Giunto Superiore | Giunti privi di flussante e ossido con elevata resistenza e affidabilità |

| Distorsione Minima | Il riscaldamento uniforme riduce lo stress termico per assiemi precisi |

| Efficienza del Processo | La lavorazione a lotti e il trattamento termico combinato fanno risparmiare tempo e costi |

| Versatilità dei Materiali | Capacità di unire materiali dissimili o complessi con elevata purezza |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate ad alta temperatura? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffle, a Tubo, Rotativi, Forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre tecnologie di brasatura sottovuoto e per forni possono fornire qualità del giunto superiore, efficienza e prestazioni su misura per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati