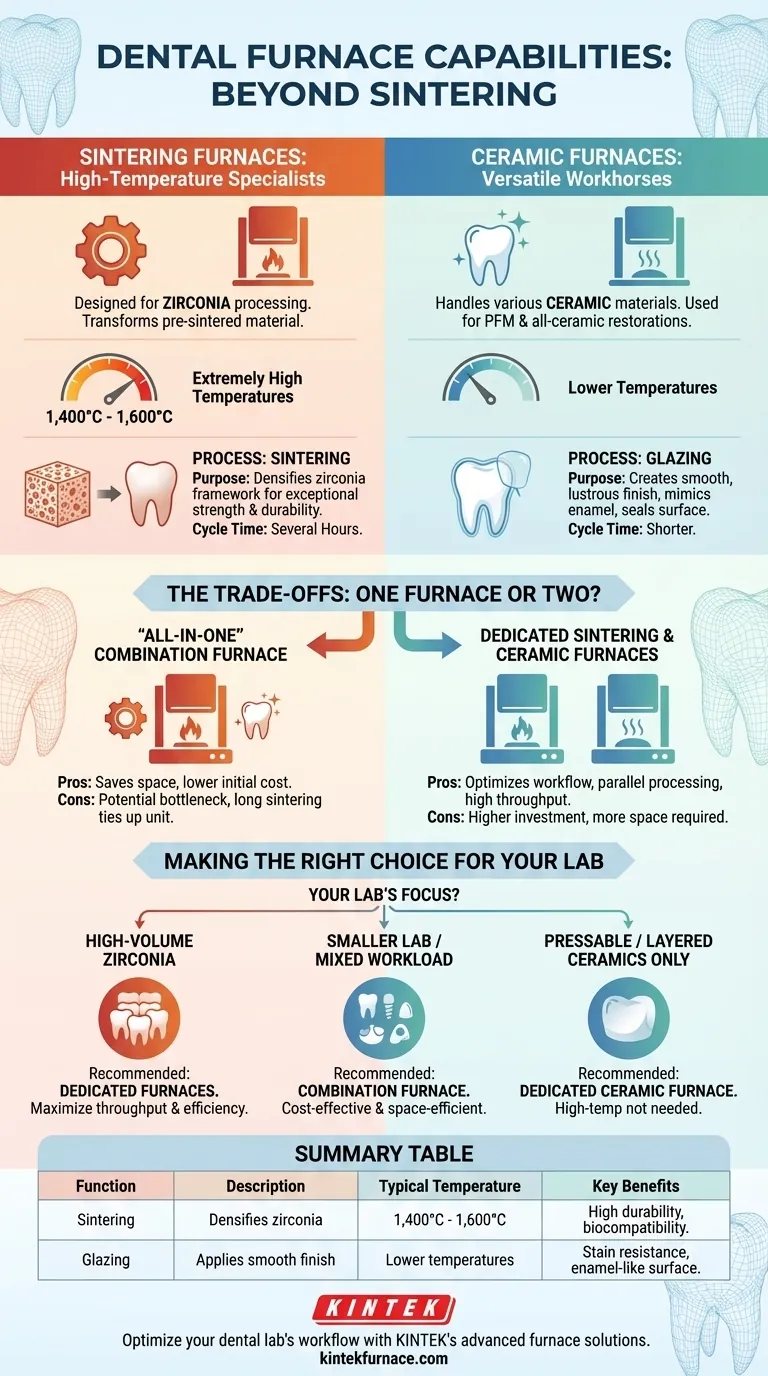

Oltre alla funzione primaria di sinterizzazione, la capacità aggiuntiva più comune offerta da alcuni forni dentali è la lucidatura. Questo processo a bassa temperatura è essenziale per creare una superficie finale liscia, non porosa ed esteticamente gradevole su un restauro dentale. Tuttavia, la capacità di un singolo forno di eseguire entrambi i compiti dipende interamente dal suo design e dallo scopo previsto.

Il termine "forno dentale" non è universale. La funzionalità di un forno è dettata dai materiali che è progettato per processare. I forni di sinterizzazione ad alta temperatura sono costruiti per la zirconia, mentre i forni ceramici a bassa temperatura gestiscono processi come la lucidatura e la cottura della porcellana convenzionale.

I due tipi principali di forni dentali

Per comprendere le capacità di un forno, è necessario prima distinguere tra le due categorie principali. Non sono intercambiabili, poiché ciascuno è progettato per materiali specifici e intervalli di temperatura.

Forni di sinterizzazione: gli specialisti delle alte temperature

I forni di sinterizzazione sono specificamente progettati per processare la zirconia. Questo materiale viene fresato in uno stato "pre-sinterizzato" morbido, simile al gesso.

Il forno riscalda quindi il restauro a temperature estremamente elevate, tipicamente tra 1.400°C e 1.600°C. Questo processo trasforma la zirconia, riducendola alle sue dimensioni finali e conferendole la sua eccezionale resistenza e densità.

Forni ceramici: i cavalli da lavoro versatili

I forni ceramici operano a un intervallo di temperatura inferiore e sono utilizzati per una più ampia varietà di materiali ceramici convenzionali. Sono i cavalli da lavoro per compiti come la cottura di corone in porcellana fusa su metallo (PFM) o restauri interamente in ceramica.

Questi forni utilizzano diversi elementi riscaldanti (come Kanthal o Nichrome) adatti al loro intervallo di temperatura e sono spesso il luogo in cui vengono eseguiti i cicli di lucidatura e colorazione.

Svelare le funzioni chiave

Sebbene entrambi coinvolgano il calore, la sinterizzazione e la lucidatura sono processi fondamentalmente diversi con obiettivi diversi.

Sinterizzazione: per forza e densità

La sinterizzazione è un processo trasformativo. Il suo unico scopo è densificare la struttura in zirconia, trasformandola da uno stato poroso e debole in un restauro finale biocompatibile e durevole. Questo è un ciclo lungo, che spesso richiede diverse ore per essere completato.

Lucidatura: per estetica e finitura

La lucidatura è un processo di finitura. Un sottile strato di materiale simile al vetro viene applicato al restauro e quindi cotto a una temperatura molto più bassa rispetto alla sinterizzazione.

Questo crea una superficie lucida e liscia che imita lo smalto naturale dei denti. Sigilla anche qualsiasi porosità superficiale residua, rendendo il restauro più resistente alle macchie e igienico.

Comprendere i compromessi: uno o due forni?

La decisione tra un'unità tutto-in-uno e forni dedicati dipende dal flusso di lavoro, dal volume e dal budget. Molti forni di sinterizzazione moderni ora includono programmi a bassa temperatura per la lucidatura.

Il forno combinato "tutto-in-uno"

Un singolo forno in grado di gestire sia la sinterizzazione ad alta temperatura che la lucidatura a bassa temperatura offre un chiaro vantaggio in termini di risparmio di spazio e costi iniziali.

Tuttavia, questo può creare un significativo collo di bottiglia. Un lungo ciclo di sinterizzazione della zirconia può tenere occupato il forno per ore, impedendo ai tecnici di eseguire cicli di lucidatura o colorazione più brevi su altri casi.

Forni dedicati per sinterizzazione e ceramica

L'utilizzo di forni separati e dedicati per la sinterizzazione e la lucidatura è lo standard per i laboratori ad alto volume. Questa configurazione ottimizza il flusso di lavoro e l'efficienza.

Mentre un lungo ciclo di sinterizzazione è in corso in un'unità, il forno ceramico rimane libero per più cicli più brevi. Ciò consente l'elaborazione parallela, aumentando significativamente la produttività giornaliera di un laboratorio. Lo svantaggio è l'investimento iniziale più elevato e il maggiore fabbisogno di spazio.

Fare la scelta giusta per il tuo laboratorio

La selezione dell'attrezzatura giusta richiede l'abbinamento delle capacità del forno alle tue esigenze operative.

- Se il tuo obiettivo primario è la produzione di zirconia ad alto volume: Investire in forni separati e dedicati per la sinterizzazione e la ceramica massimizzerà la produttività e l'efficienza del tuo laboratorio.

- Se sei un laboratorio più piccolo o hai un carico di lavoro misto: Un moderno forno combinato in grado di eseguire sia la sinterizzazione che la lucidatura potrebbe essere la soluzione più conveniente ed efficiente in termini di spazio.

- Se il tuo focus è esclusivamente su ceramiche pressabili o stratificate: Ti serve solo un forno ceramico dedicato, poiché le capacità ad alta temperatura di un forno di sinterizzazione sarebbero inutili.

In definitiva, la scelta della giusta configurazione del forno consiste nell'allineare le capacità delle tue attrezzature con i materiali specifici del tuo laboratorio e gli obiettivi del flusso di lavoro.

Tabella riassuntiva:

| Funzione | Descrizione | Intervallo di temperatura tipico | Vantaggi chiave |

|---|---|---|---|

| Sinterizzazione | Densifica la zirconia per la resistenza | 1.400°C - 1.600°C | Elevata durabilità, biocompatibilità |

| Lucidatura | Applica una finitura liscia ed estetica | Temperature più basse | Resistenza alle macchie, superficie simile allo smalto |

Ottimizza il flusso di lavoro del tuo laboratorio dentale con le avanzate soluzioni per forni di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo forni di sinterizzazione ad alta temperatura, forni ceramici versatili e unità combinate su misura per zirconia e altri materiali. La nostra profonda personalizzazione garantisce una vestibilità precisa per le tue esigenze uniche, aumentando l'efficienza e la qualità del restauro. Contattaci oggi per discutere come i nostri forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e i sistemi CVD/PECVD possono elevare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Quali sono le caratteristiche chiave dei forni per sinterizzazione e porcellana dentale? Ottimizza il flusso di lavoro del tuo laboratorio odontotecnico

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi