Per ottenere un flusso di lavoro veramente senza soluzione di continuità, un forno dentale deve essere integrato in un ecosistema digitale completo. I componenti aggiuntivi chiave sono gli scanner intraorali o extraorali per l'acquisizione dei dati, il software CAD/CAM per la progettazione e la produzione, e le fresatrici o levigatrici per la produzione del restauro. Questi elementi lavorano in concerto per trasformare un'impronta digitale in un prodotto finito, pronto per il paziente.

Il principio fondamentale di un flusso di lavoro senza interruzioni non riguarda un singolo pezzo di attrezzatura, ma la catena digitale ininterrotta che collega l'acquisizione dei dati (scansione), la progettazione virtuale (software) e la fabbricazione fisica (fresatura), che culmina nel trattamento termico finale (forno).

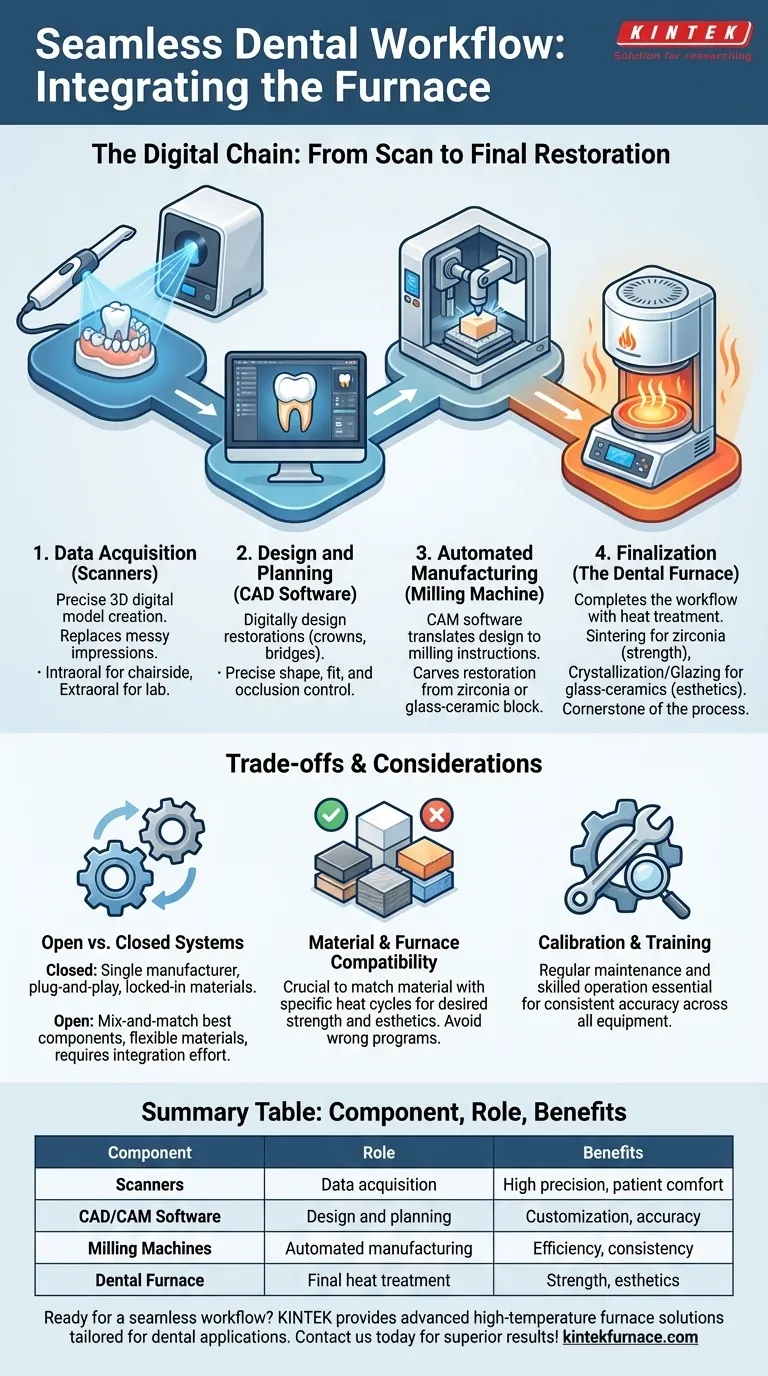

Il Flusso di Lavoro Digitale: Dalla Scansione al Restauro Finale

L'odontoiatria moderna e la tecnologia di laboratorio odontotecnico si basano su un processo CAD/CAM (Computer-Aided Design/Computer-Aided Manufacturing). Questo flusso di lavoro digitale riduce al minimo i passaggi manuali, aumenta la precisione e migliora drasticamente l'efficienza. Il forno è la fase finale e critica di questa linea di produzione ad alta tecnologia.

Fase 1: Acquisizione dei Dati (Gli Scanner)

L'intero processo inizia con la creazione di un modello digitale preciso della dentizione del paziente. Questo sostituisce i materiali da impronta tradizionali disordinati e scomodi.

Due tipi di scanner svolgono questo compito:

- Scanner Intraorali: Sono piccoli dispositivi a bacchetta utilizzati direttamente nella bocca del paziente per acquisire un'immagine 3D dei denti e delle gengive. Questa è la base dell'odontoiatria alla poltrona in una singola seduta.

- Scanner Extraorali (da Laboratorio): Sono unità da tavolo utilizzate in un laboratorio odontotecnico per scansionare modelli fisici o impronte tradizionali. Forniscono un'accuratezza estremamente elevata per casi complessi.

Fase 2: Progettazione e Pianificazione (Il Software)

Una volta acquisiti i dati della scansione 3D, vengono importati nel software CAD (Computer-Aided Design).

Qui, un dentista o un tecnico progetta digitalmente il restauro, che sia una corona, un ponte o una faccetta. Il software consente un controllo preciso sulla forma, l'adattamento e l'occlusione prima che venga realizzato qualsiasi oggetto fisico.

Fase 3: Produzione Automatizzata (La Fresatrice)

Il progetto digitale completato viene quindi inviato al software CAM (Computer-Aided Manufacturing), che traduce il progetto in una serie di istruzioni per una fresatrice.

La fresatrice o levigatrice è un dispositivo robotico che intaglia automaticamente il restauro da un blocco solido di materiale dentale, come la zirconia o il vetroceramica. Il risultato è un restauro preciso ma non finito, spesso in uno stato gessoso e pre-sinterizzato.

Fase 4: Finalizzazione (Il Forno Dentale)

Qui il forno dentale completa il flusso di lavoro. Il restauro fresato viene posizionato nel forno per un ciclo di riscaldamento specifico e pre-programmato.

- Per la zirconia, questo processo è chiamato sinterizzazione. Rimpicciolisce il restauro alla sua dimensione finale e lo indurisce, conferendogli un'immensa resistenza.

- Per i vetroceramica, il forno esegue la cristallizzazione e la glassatura, che conferisce al materiale la sua resistenza finale e l'estetica simile a quella di un dente.

Senza questo passaggio finale, il restauro ad alta tecnologia proveniente dalla fresatura sarebbe debole e inutilizzabile.

Comprendere i Compromessi e le Considerazioni

Un flusso di lavoro "senza interruzioni" è potente, ma il successo dipende dalla comprensione dell'architettura del sistema sottostante e della scienza dei materiali.

Sistemi Aperti vs. Chiusi

Questa è la decisione più critica quando si costruisce un flusso di lavoro digitale.

- Sistemi Chiusi: Tutti i componenti (scanner, software, fresatrice, forno) provengono da un unico produttore. Questo offre una vera semplicità plug-and-play e un supporto unificato, ma ti vincola ai materiali e alla tecnologia di un unico fornitore.

- Sistemi Aperti: Puoi combinare i migliori componenti di diverse marche. Questo offre la massima flessibilità e l'accesso a una gamma più ampia di materiali, ma potrebbe richiedere maggiori sforzi per garantire che tutte le parti comunichino correttamente.

Compatibilità Materiale e Forno

Non è possibile utilizzare qualsiasi programma del forno con qualsiasi materiale. Ogni ceramica dentale ha un ciclo di riscaldamento e raffreddamento unico, specificato dal produttore, necessario per ottenere le sue proprietà fisiche ed estetiche prescritte.

L'uso del programma sbagliato può comportare un restauro fratturato, debole o con una tonalità impropria, sprecando tempo e risorse.

La Necessità di Calibrazione e Formazione

Digitale non significa completamente automatico. Per garantire una precisione costante, ogni pezzo di attrezzatura – lo scanner, la fresatrice e il forno – richiede calibrazione e manutenzione regolari. L'abilità e la formazione dell'operatore sono fondamentali per la gestione del software e la risoluzione dei problemi.

Fare la Scelta Giusta per il Tuo Obiettivo

Costruire un flusso di lavoro digitale senza interruzioni richiede di allineare le scelte delle attrezzature alle tue specifiche esigenze operative.

- Se il tuo obiettivo primario è un flusso di lavoro snello alla poltrona (in studio): Un sistema integrato e chiuso di un'unica marca è spesso il percorso più efficiente per fornire restauri in una singola seduta.

- Se il tuo obiettivo primario è un laboratorio odontotecnico ad alto volume: Un sistema aperto offre la flessibilità di combinare scanner specializzati, software potenti e fresatrici multiple per gestire una vasta gamma di casi e materiali da clienti diversi.

- Se il tuo obiettivo primario è una transizione graduale e attenta al budget: Inizia con uno scanner intraorale e delega la progettazione e la fresatura, permettendoti di portare in-house l'intero processo di produzione con una fresatrice e un forno in un secondo momento.

In definitiva, l'integrazione corretta di questi componenti trasforma il forno dentale da un apparecchio autonomo nella pietra angolare di un processo di produzione digitale moderno, efficiente e preciso.

Tabella Riepilogativa:

| Componente | Ruolo nel Flusso di Lavoro | Vantaggi Chiave |

|---|---|---|

| Scanner | Acquisizione dati per impronte digitali | Alta precisione, comfort del paziente |

| Software CAD/CAM | Progettazione e pianificazione dei restauri | Personalizzazione, accuratezza |

| Fresatrici | Produzione automatizzata di restauri | Efficienza, coerenza |

| Forno Dentale | Trattamento termico finale (sinterizzazione, cristallizzazione) | Resistenza, estetica |

Pronto a migliorare l'efficienza del tuo laboratorio odontotecnico con un flusso di lavoro digitale senza interruzioni? KINTEK fornisce soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, su misura per applicazioni dentali. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze uniche. Contattaci oggi stesso per discutere come i nostri forni possono integrarsi nel tuo flusso di lavoro e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi