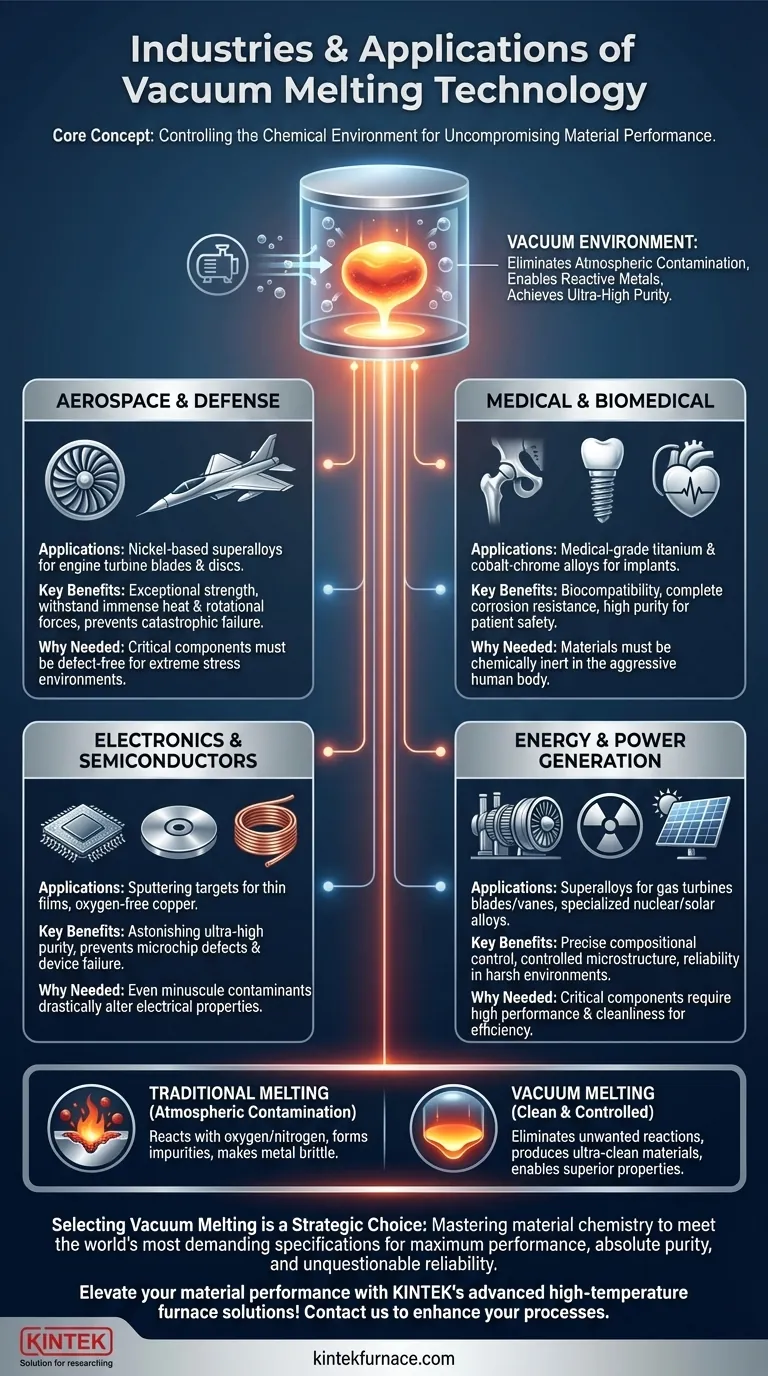

Nella sua essenza, la tecnologia di fusione sottovuoto è il processo di riferimento per le industrie in cui il cedimento del materiale semplicemente non è un'opzione. È applicata più comunemente nei settori aerospaziale, medicale, elettronico e dell'energia ad alte prestazioni. Questi settori si affidano ad essa per produrre metalli e leghe con purezza eccezionale, resistenza e proprietà specifiche che non possono essere ottenute con la fusione convenzionale all'aria aperta.

Il concetto cruciale da tenere a mente è che la fusione sottovuoto non riguarda solo la fusione del metallo; riguarda il controllo dell'intero ambiente chimico. Rimuovendo l'aria, il processo elimina reazioni indesiderate con ossigeno e azoto, producendo materiali ultra-puliti essenziali per le applicazioni più esigenti e critiche.

Perché la Fusione Tradizionale Non È Sufficiente

Per capire perché certe industrie dipendono dalla fusione sottovuoto, è necessario prima riconoscere i limiti della fusione dei metalli in presenza di aria.

Il Problema della Contaminazione Atmosferica

Quando i metalli vengono fusi all'aria aperta, reagiscono con ossigeno, azoto e idrogeno. Queste reazioni formano ossidi e nitruri, che introducono impurità e inclusioni nel materiale finale.

Questi contaminanti possono rendere il metallo fragile, ridurne la vita a fatica e comprometterne l'integrità strutturale.

La Sfida con i Metalli Reattivi

Metalli come titanio e zirconio sono altamente reattivi, specialmente ad alte temperature. Fonderli all'aria aperta è impossibile, poiché verrebbero immediatamente rovinati dalla contaminazione.

La fusione sottovuoto fornisce l'ambiente inerte necessario per lavorare efficacemente questi metalli e le loro leghe.

La Necessità di Purezza Ultra-Elevata

Alcune applicazioni richiedono un livello di purezza che i processi standard non possono fornire. Anche quantità minime di contaminanti possono alterare drasticamente le proprietà elettriche, chimiche o biologiche di un materiale.

È qui che la fusione sottovuoto, in particolare processi come la Fusione a Induzione Sottovuoto (VIM) e la Rifusione ad Arco Sottovuoto (VAR), diventa essenziale per raffinare i metalli al più alto standard possibile.

Applicazioni Fondamentali Guidate da una Qualità Senza Compromessi

La decisione di utilizzare la fusione sottovuoto è guidata dalla necessità di materiali che funzionino perfettamente sotto stress estremo, in ambienti sterili o con caratteristiche elettriche precise.

Aerospaziale e Difesa

Questo è il settore che utilizza maggiormente e in modo più critico i materiali fusi sottovuoto. La tecnologia è impiegata per creare superleghe a base di nichel per pale e dischi delle turbine dei motori a reazione.

Questi componenti devono resistere a temperature immense e forze rotazionali. La purezza e la microstruttura controllata derivanti dalla fusione sottovuoto prevengono catastrofici guasti al motore.

Medicale e Biomedicale

Il corpo umano è un ambiente aggressivo, e qualsiasi materiale impiantato al suo interno deve essere completamente inerte e biocompatibile. La fusione sottovuoto è utilizzata per produrre leghe di titanio e cobalto-cromo di grado medicale.

Questi materiali sono utilizzati per protesi articolari (anca, ginocchio), impianti dentali e custodie di pacemaker, dove la resistenza alla corrosione e la purezza sono fondamentali per la sicurezza del paziente.

Elettronica e Semiconduttori

L'industria elettronica richiede materiali di purezza sorprendente. La fusione sottovuoto è utilizzata per creare bersagli di sputtering, che servono a depositare film sottili di materiale sui wafer semiconduttori.

Qualsiasi impurità in questi bersagli verrebbe trasferita al microchip, causando difetti e guasti al dispositivo. La tecnologia produce anche il rame ultrapuro e privo di ossigeno necessario per i componenti elettronici di fascia alta.

Energia e Generazione di Potenza

Similmente all'aerospaziale, le turbine a gas industriali per la generazione di energia si affidano a superleghe fuse sottovuoto per le loro pale e palette.

Inoltre, le leghe speciali per le industrie nucleare e solare richiedono il controllo preciso della composizione e la pulizia che solo la lavorazione sottovuoto può fornire.

Comprendere i Compromessi

Sebbene i suoi vantaggi siano chiari, la fusione sottovuoto è un processo specializzato con considerazioni significative che lo rendono inadatto a tutte le applicazioni.

Costo e Complessità Significativi

I forni sottovuoto sono costosi da costruire, utilizzare e mantenere. Il processo richiede sistemi di monitoraggio e controllo sofisticati, che aumentano la complessità generale.

Questo costo elevato fa sì che la tecnologia sia riservata ad applicazioni in cui i vantaggi prestazionali giustificano l'investimento.

Cicli di Produzione Più Lenti

Creare un vuoto, eseguire un ciclo di fusione e raffreddare il materiale in condizioni controllate è un processo batch che richiede tempo. Non può eguagliare la produttività ad alto volume dei laminatoi o delle fonderie convenzionali.

Non È una Soluzione Universale

Per innumerevoli applicazioni quotidiane, come l'acciaio strutturale per l'edilizia o le parti standard in ghisa, le proprietà ottenute con la fusione convenzionale sono più che adeguate. Utilizzare la fusione sottovuoto per questi materiali sarebbe un eccesso estremo, senza fornire alcun beneficio pratico e aumentando drasticamente i costi e i tempi di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare la fusione sottovuoto è una scelta strategica guidata interamente dai requisiti di prestazione finali del tuo componente.

- Se la tua priorità principale è la massima prestazione in condizioni estreme: La fusione sottovuoto è essenziale per creare le superleghe prive di difetti e le leghe di metalli reattivi richieste per l'aerospaziale e le turbine industriali.

- Se la tua priorità principale è la purezza assoluta del materiale: Questa tecnologia è l'unico percorso praticabile per soddisfare le rigorose esigenze dei semiconduttori, degli impianti medici e dei materiali di grado da laboratorio.

- Se la tua priorità principale è un'affidabilità e sicurezza indiscutibili: La riduzione dei difetti legati ai gas e dei contaminanti fornita dalla fusione sottovuoto è un requisito non negoziabile per i componenti critici in cui il guasto ha conseguenze gravi.

In definitiva, adottare la fusione sottovuoto è una decisione volta a padroneggiare la chimica dei materiali, garantendo che i tuoi componenti finali possano soddisfare le specifiche più esigenti del mondo.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Aerospaziale e Difesa | Pale delle turbine dei motori a reazione, superleghe | Alta resistenza, previene guasti sotto stress estremo |

| Medicale e Biomedicale | Protesi articolari, impianti dentali, custodie pacemaker | Biocompatibilità, resistenza alla corrosione, purezza per la sicurezza |

| Elettronica e Semiconduttori | Bersagli di sputtering, rame privo di ossigeno | Purezza ultra-elevata, previene difetti nei microchip |

| Energia e Generazione di Potenza | Pale delle turbine a gas, leghe nucleari/solari | Microstruttura controllata, affidabilità in ambienti ostili |

Migliora le prestazioni dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Che tu operi nel settore aerospaziale, medicale, elettronico o energetico, la nostra esperienza nella tecnologia di fusione sottovuoto, inclusi forni sottovuoto e a atmosfera, sistemi CVD/PECVD e altro ancora, garantisce un controllo preciso e risultati ultrapuri. Sfruttando una R&S eccezionale e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Non lasciare che la contaminazione comprometta le tue applicazioni critiche: contattaci oggi per discutere come possiamo migliorare i tuoi processi e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo