In breve, gli elementi riscaldanti in carburo di silicio (SiC) sono utilizzati in applicazioni industriali che richiedono un riscaldamento affidabile e ad alta temperatura in ambienti difficili. Sono la soluzione ideale per settori come la metallurgia, la produzione di ceramiche e vetro, la produzione di semiconduttori e la lavorazione chimica ad alta temperatura, dove gli elementi metallici convenzionali fallirebbero rapidamente.

La decisione di utilizzare riscaldatori in carburo di silicio è dettata dalla necessità di stabilità del processo a temperature estreme. Quando la temperatura o l'ambiente chimico di un'applicazione superano i limiti delle leghe metalliche, il SiC diventa la scelta predefinita per prestazioni e longevità.

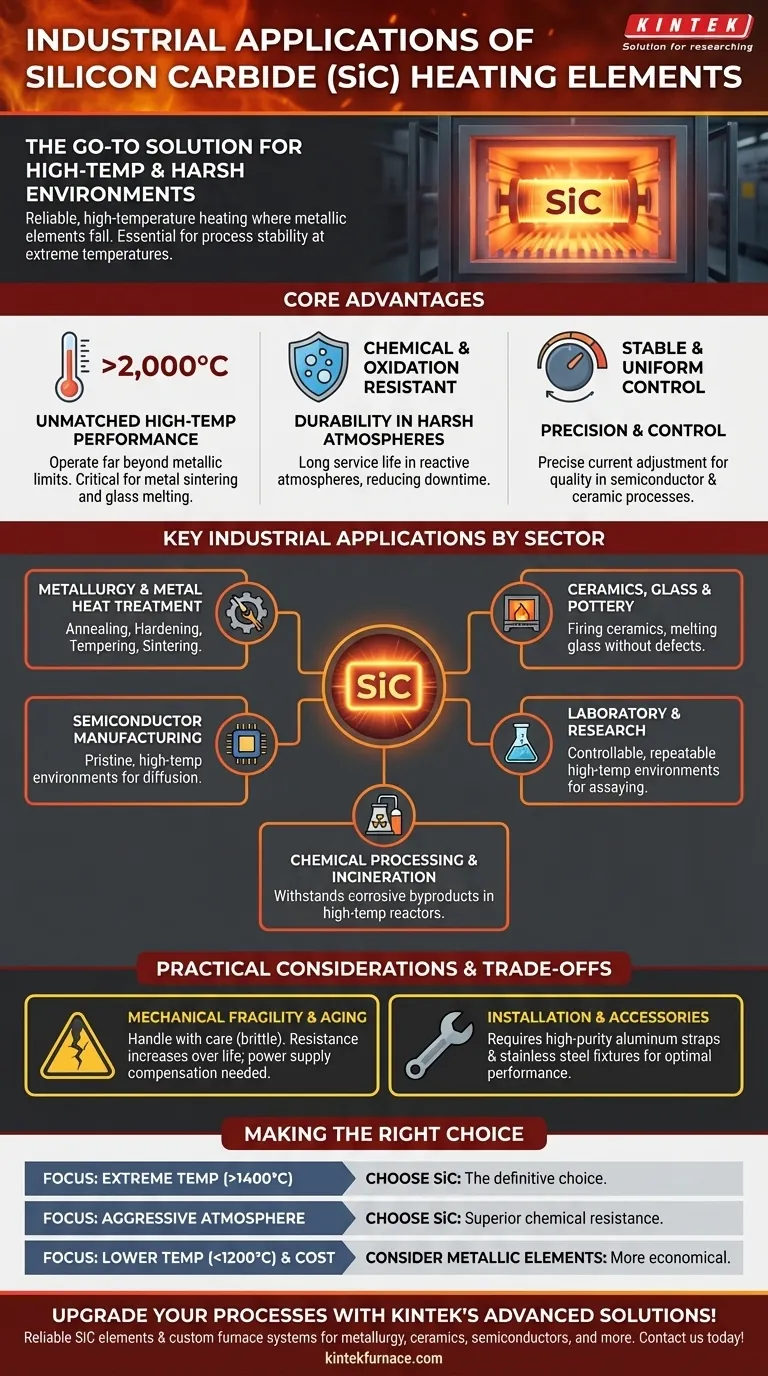

Perché il carburo di silicio? I vantaggi principali

Capire perché gli elementi in SiC vengono scelti rispetto ad altre tecnologie si riduce a poche proprietà chiave. Questi vantaggi affrontano direttamente le sfide del lavoro industriale ad alta temperatura.

Prestazioni ineguagliabili ad alta temperatura

Gli elementi in carburo di silicio sono progettati per operare a temperature estremamente elevate, con alcuni in grado di raggiungere oltre 2.000°C (3.632°F). Questo è ben oltre il limite operativo degli elementi riscaldanti metallici tradizionali, rendendoli essenziali per processi come la sinterizzazione dei metalli e la fusione del vetro.

Durata in atmosfere difficili

I forni industriali contengono spesso atmosfere chimicamente reattive. Il SiC è altamente resistente all'ossidazione e all'attacco chimico, garantendo una lunga durata anche in queste condizioni impegnative. Questa affidabilità riduce i costosi tempi di inattività e manutenzione.

Precisione e controllo

Il calore viene generato facendo passare una corrente elettrica attraverso l'elemento in SiC. Regolando con precisione questa corrente, gli operatori possono ottenere un controllo della temperatura molto stabile e uniforme, il che è fondamentale per garantire la qualità del prodotto in processi sensibili come la produzione di semiconduttori e la cottura della ceramica.

Principali applicazioni industriali per settore

Le proprietà uniche dei riscaldatori in SiC li rendono indispensabili in una vasta gamma di industrie specializzate.

Metallurgia e trattamento termico dei metalli

In metallurgia, i cicli di temperatura precisi sono tutto. Gli elementi in SiC forniscono il calore elevato necessario per processi come la ricottura, la tempra, il rinvenimento e la sinterizzazione di metalli in polvere in forni dove la coerenza è fondamentale.

Ceramica, vetro e vasellame

La cottura della ceramica e la fusione del vetro richiedono temperature elevate sostenute e uniformi. Gli elementi in SiC sono ampiamente utilizzati in forni e stufe industriali per garantire che i prodotti siano cotti correttamente senza punti caldi o cali di temperatura che potrebbero causare difetti.

Produzione di semiconduttori

La produzione di semiconduttori richiede ambienti incontaminati e ad alta temperatura. I riscaldatori in SiC sono utilizzati in forni a diffusione e altre apparecchiature di elaborazione termica dove l'uniformità della temperatura e una fonte di calore non contaminante sono critiche.

Forni da laboratorio e di ricerca

Per la ricerca, lo sviluppo e i test sui materiali (saggi), gli elementi in SiC forniscono gli ambienti ad alta temperatura controllabili e ripetibili necessari per risultati sperimentali accurati. La loro versatilità li rende un elemento fondamentale negli ambienti di laboratorio.

Processi chimici e incenerimento

La resilienza chimica del SiC lo rende ideale per l'uso in reattori chimici ad alta temperatura e inceneritori industriali. Questi elementi possono resistere a sottoprodotti corrosivi fornendo il calore necessario per la decomposizione termica o le reazioni chimiche.

Comprendere i compromessi e le considerazioni pratiche

Sebbene potenti, gli elementi in SiC non sono una soluzione universale. Riconoscere i loro requisiti specifici è fondamentale per un'implementazione di successo.

Fragilità meccanica

A differenza dei metalli duttili, il carburo di silicio è una ceramica ed è intrinsecamente fragile. Gli elementi devono essere maneggiati e installati con cura per prevenire shock meccanici o stress, che possono portare a fratture.

Invecchiamento e aumento della resistenza

Durante la loro vita utile, gli elementi in SiC "invecchiano" gradualmente, il che significa che la loro resistenza elettrica aumenta. Il sistema di alimentazione deve essere in grado di compensare questo cambiamento fornendo una tensione più elevata nel tempo per mantenere la potenza desiderata.

Installazione e accessori

Un'installazione corretta è imprescindibile. Richiede accessori specifici come cinghie di collegamento in alluminio ad alta purezza per una conduttività elettrica ottimale e fissaggi in acciaio inossidabile per montare saldamente gli elementi senza causare stress meccanici.

Fare la scelta giusta per il tuo processo

La selezione della corretta tecnologia dell'elemento riscaldante è una decisione ingegneristica cruciale. Basa la tua scelta sulle esigenze fondamentali della tua applicazione.

- Se il tuo obiettivo principale è la temperatura estrema (>1400°C): Il carburo di silicio è la scelta definitiva, poiché la maggior parte degli elementi metallici non può funzionare in modo affidabile in questo intervallo.

- Se il tuo obiettivo principale è operare in un'atmosfera chimicamente aggressiva: La resistenza chimica superiore del SiC offre una maggiore durata e una maggiore stabilità del processo.

- Se il tuo obiettivo principale è la sensibilità ai costi a temperature più basse (<1200°C): Gli elementi metallici tradizionali (come Kanthal A-1) possono offrire una soluzione più economica.

Comprendendo questi compromessi fondamentali, puoi selezionare con sicurezza la tecnologia di riscaldamento che offre le prestazioni e l'affidabilità richieste dalla tua applicazione.

Tabella riassuntiva:

| Applicazione | Vantaggi chiave | Intervallo di temperatura |

|---|---|---|

| Metallurgia e trattamento termico dei metalli | Stabilità ad alta temperatura, controllo preciso | Fino a 2.000°C |

| Ceramica, vetro e vasellame | Riscaldamento uniforme, durata nei forni | Alte temperature |

| Produzione di semiconduttori | Non contaminante, temperatura uniforme | Critico per processi puliti |

| Laboratorio e ricerca | Ambienti controllabili e ripetibili | Impostazioni versatili ad alta temperatura |

| Processi chimici e incenerimento | Resistenza chimica, affidabile in atmosfere difficili | Resiste a condizioni corrosive |

Migliora i tuoi processi industriali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze uniche di alta temperatura e ambienti difficili, migliorando l'efficienza e la longevità. Contattaci oggi per discutere come possiamo supportare le tue applicazioni in metallurgia, ceramica, semiconduttori e altro ancora!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata