Per sinterizzare le corone in zirconia, è necessario riscaldare il restauro pre-fresato e gessoso in un forno specializzato a una temperatura precisa, tipicamente tra 1350°C e 1550°C. Questo processo di riscaldamento controllato, noto come sinterizzazione, fa sì che il materiale si densifichi e cristallizzi, trasformandolo da uno stato fragile a un prodotto finale duro, durevole ed estetico. L'intero ciclo prevede una rampa di riscaldamento graduale, un periodo di "mantenimento" o "sosta" alla temperatura target e una fase di raffreddamento attentamente controllata.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione fondamentale del materiale. Il successo dipende dal controllo preciso della temperatura e del tempo per ottenere la densità, la resistenza e la traslucenza desiderate senza introdurre stress o difetti interni.

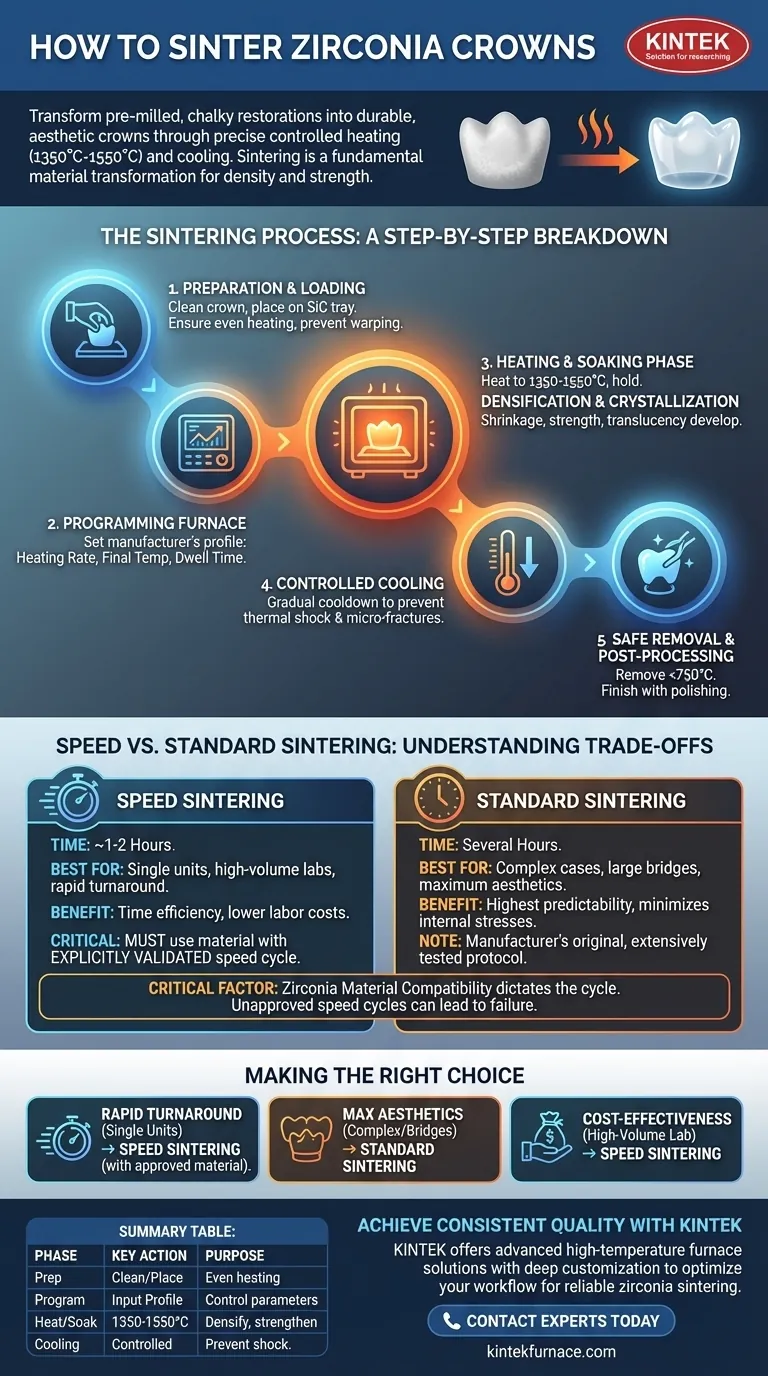

Il Processo di Sinterizzazione: Una Ripartizione Passo Dopo Passo

Il viaggio da un blocco morbido fresato a un restauro finale segue un percorso altamente controllato e critico. Ogni fase è essenziale per il successo clinico finale della corona.

Preparazione e Caricamento

Prima che inizi il ciclo, il restauro in zirconia fresato deve essere preparato con cura. Ciò comporta la rimozione dal blocco, la pulizia di tutta la polvere e il posizionamento su un vassoio di sinterizzazione adatto, spesso realizzato in carburo di silicio (SiC).

Un posizionamento corretto assicura una distribuzione uniforme del calore e impedisce al restauro di deformarsi durante il processo.

Programmazione del Forno

Questo è il passaggio di controllo più critico. È necessario programmare un profilo di temperatura specifico basato sulle istruzioni del produttore della zirconia.

I parametri chiave includono la velocità di riscaldamento (quanto velocemente aumenta la temperatura), la temperatura di sinterizzazione finale e il tempo di mantenimento (per quanto tempo viene mantenuta a quella temperatura di picco).

Fase di Riscaldamento e Mantenimento

Mentre il forno si riscalda, le particelle di zirconia iniziano a fondersi. Durante la "sosta" o il "mantenimento" alla temperatura di picco (ad esempio, 1550°C), il materiale subisce una significativa densificazione e cristallizzazione.

Questa è la fase in cui il restauro si restringe alle sue dimensioni finali e sviluppa la sua piena resistenza e traslucenza caratteristica.

La Fase di Raffreddamento Controllato

Il raffreddamento è importante quanto il riscaldamento. Il forno deve raffreddarsi a una velocità controllata per prevenire shock termici, che possono causare microfratture e compromettere l'integrità del restauro.

Un raffreddamento rapido e incontrollato è una delle cause principali di fallimenti.

Rimozione Sicura e Post-Elaborazione

Il restauro deve essere rimosso solo quando il forno si è raffreddato a una temperatura di sicurezza, tipicamente inferiore a 750°C. Rimuoverlo quando è troppo caldo può indurre crepe.

Dopo la rimozione, la corona può essere rifinita con lucidatura o lavorazione meccanica leggera per ottenere la vestibilità finale e la texture superficiale desiderate.

Comprendere i Compromessi: Sinterizzazione Veloce vs. Standard

La moderna tecnologia dentale offre una scelta tra cicli di sinterizzazione tradizionali e più lunghi e cicli "veloci" più recenti e molto più rapidi. Comprendere le differenze è fondamentale per ottimizzare il flusso di lavoro.

Il Caso della Sinterizzazione Veloce

I cicli di sinterizzazione veloce possono ridurre l'intero processo da molte ore a solo una o due. Ciò offre una significativa efficienza temporale, consentendo restauri in giornata e riducendo i costi di manodopera.

La ricerca indipendente suggerisce che per materiali in zirconia specifici e compatibili, questi cicli accelerati possono produrre restauri con resistenza uguale o addirittura superiore rispetto ai metodi tradizionali.

Il Valore Intrinseco della Sinterizzazione Standard

I cicli di sinterizzazione standard, più lunghi, sono il protocollo originale ampiamente testato dal produttore. Forniscono il massimo grado di prevedibilità, specialmente per ponti a campata ampia o casi che richiedono il più alto livello di estetica.

Le velocità di riscaldamento e raffreddamento più lente minimizzano gli stress interni, il che è considerato l'approccio più sicuro per restauri complessi o di alto valore.

Il Fattore Critico: Compatibilità del Materiale in Zirconia

La scelta tra sinterizzazione veloce e standard non è arbitraria. È dettata interamente dal materiale in zirconia specifico che si sta utilizzando.

Utilizzare un ciclo veloce solo se il produttore della zirconia lo ha esplicitamente convalidato per quel materiale. L'utilizzo di un ciclo non approvato può portare a scarsa estetica, ridotta resistenza e fallimento clinico prematuro.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione su quale ciclo di sinterizzazione utilizzare dovrebbe essere guidata dalla domanda clinica, dalle proprietà del materiale e dalle tue priorità operative.

- Se la tua attenzione principale è la rapida consegna per unità singole: La sinterizzazione veloce è un'ottima scelta, a condizione che si utilizzi un materiale in zirconia specificamente approvato.

- Se la tua attenzione principale è la massima estetica per casi anteriori complessi o ponti: Un ciclo di sinterizzazione standard, più lento, è il metodo più affidabile e prevedibile per garantire risultati ottimali.

- Se la tua attenzione principale è l'efficienza dei costi in un laboratorio ad alto volume: La sinterizzazione veloce riduce significativamente il tempo del forno e i costi di manodopera, offrendo un importante vantaggio competitivo.

In definitiva, padroneggiare il processo di sinterizzazione significa abbinare il ciclo giusto al materiale specifico e alla domanda clinica per produrre costantemente restauri resistenti e affidabili.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Scopo |

|---|---|---|

| Preparazione | Pulire e posizionare la corona sul vassoio in SiC | Garantire un riscaldamento uniforme, prevenire deformazioni |

| Programmazione | Inserire il profilo di temperatura del produttore | Controllare la velocità di riscaldamento, la temperatura finale, il tempo di mantenimento |

| Riscaldamento e Mantenimento | Riscaldare a 1350-1550°C e mantenere | Densificare il materiale, ottenere resistenza e traslucenza |

| Raffreddamento | Raffreddamento controllato alla velocità specificata | Prevenire shock termici e microfratture |

| Tipo di Ciclo | Sinterizzazione Veloce | Sinterizzazione Standard |

| Tempo | ~1-2 ore | Diverse ore |

| Ideale Per | Unità singole, laboratori ad alto volume, velocità | Casi complessi (ponti, anteriori), massima prevedibilità |

Ottieni una Sinterizzazione della Zirconia Coerente e di Alta Qualità con KINTEK

La sinterizzazione è la fase più critica nella fabbricazione di una corona in zirconia durevole ed estetica. Il forno giusto è essenziale per un controllo preciso della temperatura e risultati affidabili, sia che si dia priorità alla velocità per i casi di unità singola sia alla massima prevedibilità per i ponti complessi.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce ai laboratori odontotecnici soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi i forni specializzati per la sinterizzazione dentale, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente il tuo flusso di lavoro unico e i requisiti dei materiali.

Lascia che ti aiutiamo a ottimizzare il tuo processo di sinterizzazione. Contatta oggi i nostri esperti per discutere le esigenze del tuo laboratorio e trovare la soluzione di forno perfetta.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità