La scelta giusta tra un forno dentale per ceramica e uno per zirconia è determinata dai materiali con cui lavori e dalle restaurazioni finali che produci. Un forno per ceramica viene utilizzato per la cottura (firing) e la vetrificazione (glazing) di materiali estetici come la porcellana a temperature più basse, mentre un forno per zirconia viene utilizzato per la sinterizzazione della zirconia ad alta resistenza dal suo stato pre-sinterizzato a una forma finale densa e durevole a temperature molto più elevate. Svolgono processi termici fondamentalmente diversi e non sono intercambiabili.

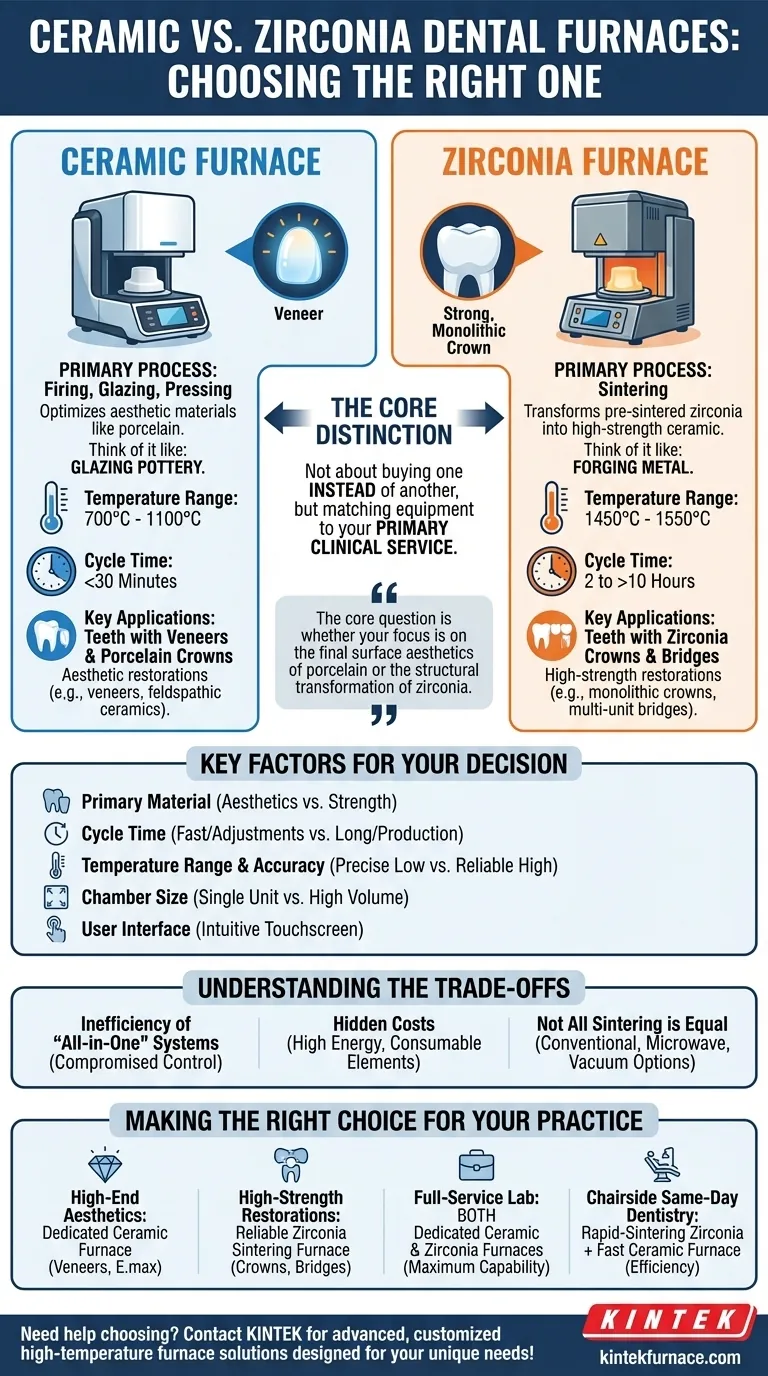

La tua decisione non riguarda l'acquisto di un forno al posto di un altro; riguarda l'abbinamento della tua attrezzatura al tuo servizio clinico principale. La domanda fondamentale è se il tuo focus è sull'estetica superficiale finale della porcellana o sulla trasformazione strutturale della zirconia.

La Distinzione Fondamentale: Cottura (Firing) vs. Sinterizzazione

Comprendere la differenza tra questi due processi termici è la chiave per prendere una decisione informata. Non si tratta semplicemente di "riscaldare" un materiale; si tratta di provocare specifici cambiamenti chimici e fisici.

Cos'è un Forno per Ceramica?

Un forno per ceramica esegue la cottura, la vetrificazione e la pressatura dei materiali ceramici. Questo processo si svolge tipicamente a temperature comprese tra 700°C e 1100°C.

Pensala come la vetrificazione della ceramica. L'obiettivo è fondere strati di porcellana, creare una superficie liscia simile al vetro e perfezionare la tonalità e la traslucenza finale di una restaurazione estetica come un faccetta o una corona feldspatica.

Questi forni sono ottimizzati per il controllo preciso della temperatura e spesso hanno cicli più brevi, consentendo una rapida revisione per le regolazioni di colorazione (staining) e vetrificazione.

Cos'è un Forno per Zirconia?

Un forno per zirconia esegue la sinterizzazione. Questo processo richiede temperature molto più elevate, tipicamente comprese tra 1450°C e 1550°C, e tempi di ciclo molto più lunghi, che spesso durano diverse ore.

La sinterizzazione trasforma un blocco di zirconia pre-sinterizzato, simile al gesso, nel suo stato ceramico finale e ad alta resistenza. Durante questo processo, il materiale si restringe in modo significativo e diventa incredibilmente denso e durevole.

Pensala come la forgiatura del metallo. Stai cambiando fondamentalmente le proprietà strutturali del materiale per ottenere la massima resistenza per corone monolitiche e ponti multi-unità.

Fattori Chiave per la Tua Decisione

Una volta compresa la funzione principale, puoi valutare le caratteristiche specifiche in base alle esigenze del tuo laboratorio o studio.

Materiale Primario e Tipo di Restaurazione

Questo è il fattore più importante. Se il tuo lavoro è al 90% corone e ponti in zirconia, un forno per sinterizzazione è la tua priorità. Se sei specializzato in estetica anteriore di alta gamma utilizzando porcellana stratificata, un forno per ceramica è essenziale.

Tempo di Ciclo ed Efficienza del Flusso di Lavoro

I forni per ceramica offrono cicli rapidi, spesso inferiori a 30 minuti, ideali per aggiustamenti al poltrona o vetrificazioni rapide.

I forni per zirconia richiedono cicli lunghi, da 2 a oltre 10 ore per la sinterizzazione convenzionale. I nuovi forni a sinterizzazione "rapida" possono ridurre drasticamente questo tempo ma potrebbero avere limitazioni sulla compatibilità dei materiali.

Intervallo di Temperatura e Precisione

Un forno per zirconia deve essere in grado di raggiungere e mantenere in modo affidabile temperature superiori a 1500°C. Un forno per ceramica richiede un'accuratezza eccezionale a temperature più basse per evitare di bruciare o scolorire porcellane delicate.

Dimensioni della Camera e Produttività

Considera quante unità devi processare contemporaneamente. Un piccolo studio al poltrona potrebbe dover sinterizzare solo una corona, mentre un grande laboratorio di produzione potrebbe aver bisogno di un forno in grado di contenere 40 o più unità in un unico ciclo.

Interfaccia Utente e Controllo dei Programmi

I forni moderni sono dotati di interfacce touchscreen intuitive con programmi preimpostati per vari materiali. Questo semplifica l'uso e garantisce risultati coerenti e ripetibili, riducendo il rischio di errori dell'utente.

Comprendere i Compromessi

Investire in questa attrezzatura richiede di essere consapevoli dei potenziali svantaggi e delle complessità nascoste.

L'Inefficienza dei Sistemi "Tutto in Uno"

Alcuni forni affermano di gestire sia la cottura della ceramica che la sinterizzazione della zirconia. Sebbene versatili, spesso rappresentano un compromesso. L'utilizzo di un forno per sinterizzazione ad alta temperatura per la vetrificazione a bassa temperatura può essere inefficiente dal punto di vista energetico e potrebbe non offrire lo stesso controllo preciso di un forno dedicato per ceramica.

I Costi Nascosti: Energia ed Elementi Riscaldanti

La sinterizzazione della zirconia è un processo ad alta intensità energetica a causa delle alte temperature e dei cicli lunghi. Inoltre, gli elementi riscaldanti in questi forni sono materiali di consumo che dovranno essere sostituiti periodicamente, rappresentando un costo operativo continuo.

Non Tutta la Sinterizzazione è Uguale

All'interno dei forni per zirconia esistono diverse tecnologie. I forni convenzionali sono i cavalli di battaglia ma sono i più lenti. La sinterizzazione a microonde è più veloce e più efficiente dal punto di vista energetico ma è una tecnologia più nuova e più costosa. I forni a vuoto possono migliorare la qualità del materiale ma aggiungono complessità e costi.

Fare la Scelta Giusta per il Tuo Studio

Valuta il tuo obiettivo di business primario per determinare la tua strategia di attrezzature.

- Se il tuo obiettivo principale sono le estetiche di alta gamma (faccette, E.max): Un forno per ceramica dedicato e di alta qualità per la pressatura e la vetrificazione è il tuo strumento essenziale.

- Se il tuo obiettivo principale sono le restaurazioni ad alta resistenza (corone e ponti in zirconia): Un affidabile forno per sinterizzazione zirconia è irrinunciabile per il tuo flusso di lavoro di produzione.

- Se gestisci un laboratorio a servizio completo o desideri la massima capacità interna: Avrai quasi certamente bisogno sia di un forno per ceramica dedicato sia di un forno separato per la sinterizzazione della zirconia per lavorare in modo efficiente.

- Se hai uno studio al poltrona che privilegia la odontoiatria in giornata: Una combinazione di un forno a sinterizzazione rapida per zirconia e un piccolo e veloce forno per ceramica per la caratterizzazione è la configurazione più efficiente.

In definitiva, il forno giusto è quello che abilita direttamente la qualità e l'efficienza delle specifiche restaurazioni dentali che fornisci.

Tabella Riassuntiva:

| Caratteristica | Forno per Ceramica | Forno per Zirconia |

|---|---|---|

| Processo Primario | Cottura, vetrificazione, pressatura | Sinterizzazione |

| Intervallo di Temperatura | 700°C - 1100°C | 1450°C - 1550°C |

| Tempo di Ciclo Tipico | Meno di 30 minuti | Da 2 a oltre 10 ore |

| Applicazioni Chiave | Restaurazioni estetiche (es. faccette, corone in porcellana) | Restaurazioni ad alta resistenza (es. corone e ponti in zirconia) |

| Focus Materiale | Porcellana, ceramiche feldspatiche | Blocchi di zirconia pre-sinterizzata |

Stai avendo difficoltà a scegliere il forno dentale giusto per il tuo laboratorio o studio? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, la nostra linea di prodotti — inclusi Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD — è progettata per fornire un controllo preciso della temperatura e durevolezza. Sia che tu ti concentri su ceramiche estetiche o zirconia ad alta resistenza, le nostre approfondite capacità di personalizzazione assicurano che il tuo forno corrisponda perfettamente alle tue esigenze cliniche. Contattaci oggi stesso per discutere come possiamo migliorare il tuo flusso di lavoro di restaurazione dentale con attrezzature affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità