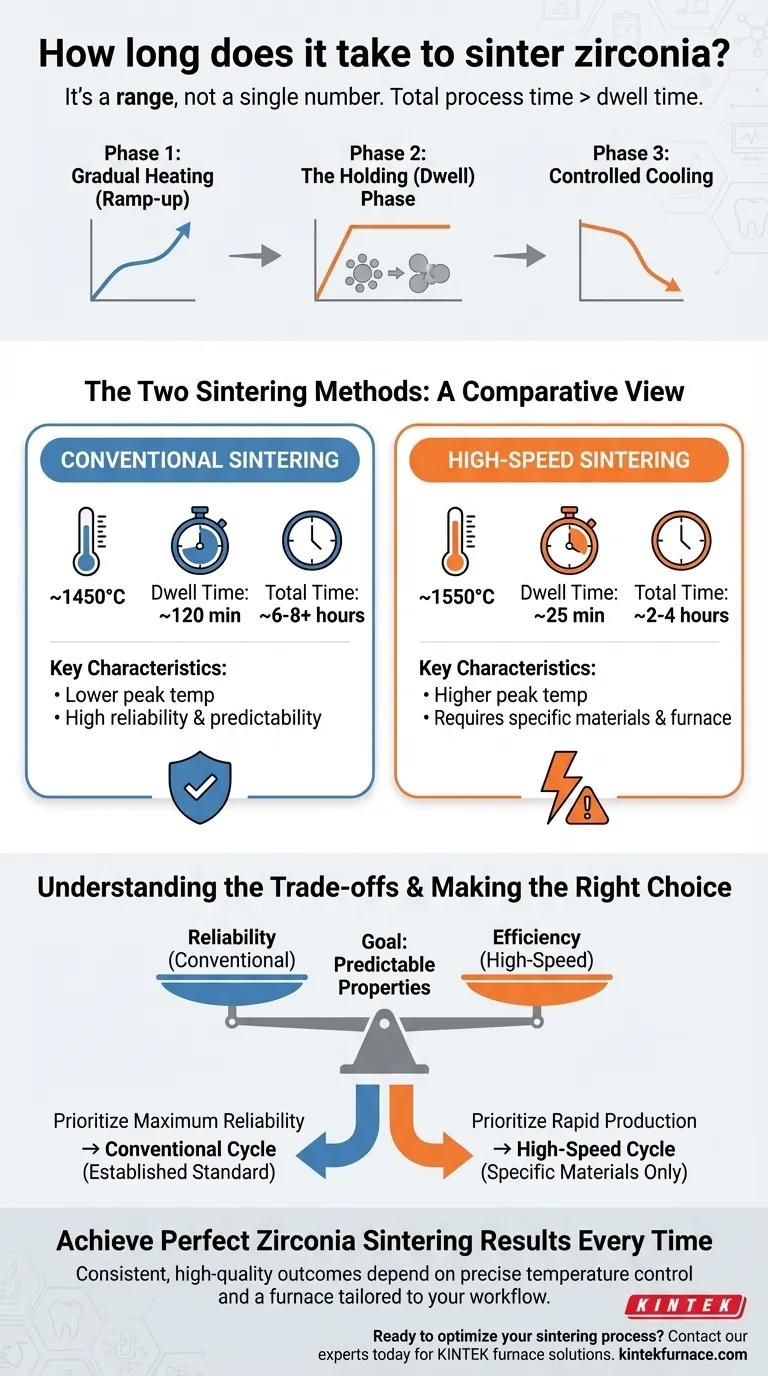

La durata di un ciclo completo di sinterizzazione della zirconia non è un numero singolo, ma un intervallo che tipicamente si estende per diverse ore. Mentre il tempo critico di "mantenimento" o "permanenza" alla temperatura di picco può essere di soli 25 minuti per i metodi ad alta velocità o fino a 120 minuti per i cicli convenzionali, il tempo totale del processo, inclusi riscaldamento e raffreddamento, è significativamente più lungo.

Il tempo totale necessario per sinterizzare la zirconia è dettato dallo specifico protocollo di sinterizzazione — convenzionale o ad alta velocità — che a sua volta dipende dal tipo di zirconia e dalle proprietà fisiche desiderate del restauro finale.

L'anatomia di un ciclo di sinterizzazione

La sinterizzazione è più di una semplice cottura; è un processo termico precisamente controllato che trasforma la zirconia gessosa e presinterizzata in una ceramica densa, forte e traslucida. Il tempo totale è la somma delle sue fasi distinte.

Fase 1: Riscaldamento graduale

Il forno non salta immediatamente alla sua temperatura target. Deve riscaldarsi gradualmente per prevenire shock termici, che potrebbero causare crepe nel restauro. Questa fase di aumento della temperatura è una parte significativa del tempo totale del ciclo.

Fase 2: La fase di mantenimento (dwell)

Questa è la fase più critica, in cui il forno mantiene una temperatura di picco, tipicamente tra 1350°C e 1550°C. Durante questo periodo di "immersione", le particelle di zirconia si fondono, il materiale si densifica e acquisisce la sua forza e traslucenza finali. La durata di questa fase è la differenza principale tra i metodi di sinterizzazione.

Fase 3: Raffreddamento controllato

Come per il riscaldamento, il raffreddamento deve essere lento e controllato. Un raffreddamento rapido può introdurre tensioni interne e compromettere l'integrità strutturale della zirconia. Questa fase di raffreddamento aggiunge anche un tempo considerevole al processo complessivo.

Fattori chiave che determinano il tempo di sinterizzazione

L'ampia variazione nei tempi di sinterizzazione si riduce a una scelta tra due metodologie primarie, ciascuna progettata per diverse esigenze cliniche e di laboratorio.

Sinterizzazione convenzionale

Questo è il metodo tradizionale e ben consolidato. Tipicamente comporta una temperatura di picco inferiore (circa 1450°C) e un tempo di mantenimento più lungo di circa 120 minuti (2 ore). L'intero ciclo, inclusi riscaldamento e raffreddamento, richiede spesso diverse ore per essere completato.

Sinterizzazione ad alta velocità

Per soddisfare le richieste di tempi di consegna più rapidi, sono stati sviluppati protocolli di sinterizzazione ad alta velocità. Questi cicli utilizzano una temperatura di picco più elevata (circa 1550°C) per ottenere la densificazione con un tempo di mantenimento molto più breve, spesso di soli 25 minuti. Ciò richiede materiali di zirconia specifici e forni progettati per gestire i rapidi cambiamenti termici.

Comprendere i compromessi

Scegliere un ciclo di sinterizzazione non riguarda solo il risparmio di tempo; si tratta di ottenere un risultato specifico e prevedibile. Velocità e qualità sono spesso in un delicato equilibrio.

L'obiettivo: Proprietà prevedibili

Lo scopo di qualsiasi ciclo di sinterizzazione è quello di ottenere le esatte proprietà fisiche — forza, durabilità ed estetica — che il produttore intendeva. Deviare dal protocollo raccomandato mette a rischio queste proprietà.

Metodo convenzionale: Affidabilità

Il ciclo convenzionale, più lungo e lento, è noto per la sua alta affidabilità e prevedibilità. È il punto di riferimento rispetto al quale vengono misurati i metodi più nuovi e veloci, garantendo una densificazione completa e uniforme.

Metodo ad alta velocità: Efficienza con avvertenze

La sinterizzazione ad alta velocità offre un aumento drammatico dell'efficienza. Tuttavia, non è una soluzione universale. Deve essere eseguita utilizzando materiali di zirconia specificamente formulati per la cottura rapida e in un forno convalidato per il ciclo ad alta velocità. L'uso del materiale o del forno sbagliato può comportare un restauro compromesso.

Fare la scelta giusta per il tuo obiettivo

Il ciclo corretto è quello convalidato per lo specifico materiale di zirconia che stai utilizzando. Dai sempre priorità alle istruzioni del produttore.

- Se il tuo obiettivo principale è la massima affidabilità e risultati comprovati: Aderisci al ciclo di sinterizzazione convenzionale, più lungo, poiché è lo standard consolidato per ottenere proprietà ottimali del materiale.

- Se il tuo obiettivo principale è la produzione rapida e il servizio alla poltrona: Utilizza un ciclo di sinterizzazione ad alta velocità, ma solo con materiali di zirconia e programmi di forno esplicitamente progettati e approvati per questo processo.

In definitiva, risultati coerenti e di alta qualità si ottengono seguendo precisamente le istruzioni convalidate per il tuo materiale e le tue attrezzature specifiche.

Tabella riassuntiva:

| Metodo di sinterizzazione | Tempo di mantenimento tipico | Tempo totale del ciclo (circa) | Caratteristiche chiave |

|---|---|---|---|

| Convenzionale | ~120 minuti | 6-8+ ore | Temperatura di picco inferiore (~1450°C); alta affidabilità e prevedibilità. |

| Ad alta velocità | ~25 minuti | 2-4 ore | Temperatura di picco più elevata (~1550°C); richiede zirconia e forno specifici. |

Ottieni risultati di sinterizzazione della zirconia perfetti ogni volta

Risultati coerenti e di alta qualità dipendono da un controllo preciso della temperatura e da un forno su misura per i tuoi materiali e il tuo flusso di lavoro specifici. KINTEK comprende il delicato equilibrio tra velocità e affidabilità nel laboratorio odontotecnico.

Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di sinterizzazione, sia che tu dia priorità alla comprovata affidabilità dei cicli convenzionali o all'efficienza dei protocolli ad alta velocità.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK può offrire la precisione, la coerenza e le prestazioni che il tuo laboratorio richiede.

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli errori comuni durante l'utilizzo dei forni di sinterizzazione dentale? Evita Errori Costosi per Restauri in Zirconia Perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità