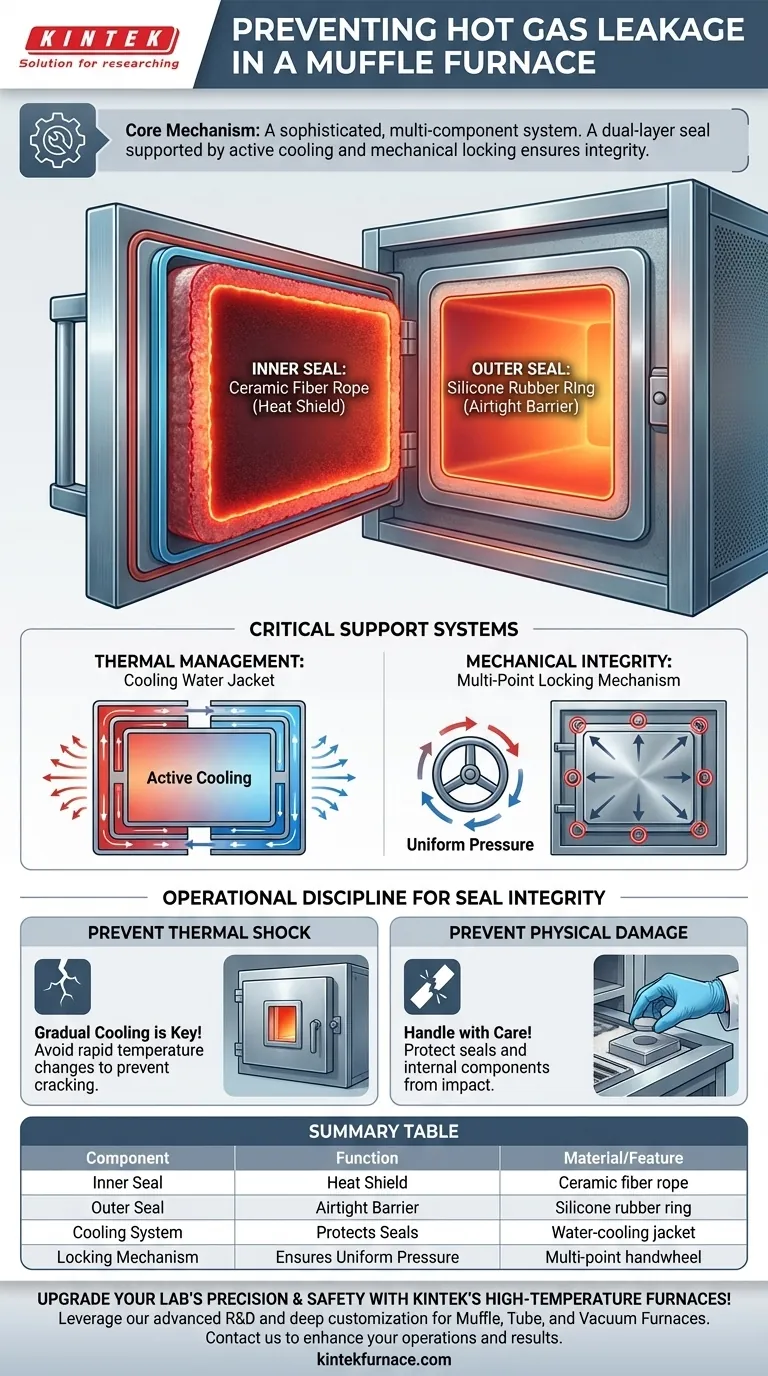

In sostanza, la prevenzione della fuoriuscita di gas caldi in una fornace a muffola si basa su un sofisticato sistema multicomponente posto sulla porta del forno. Il meccanismo primario è un design con guarnizione a doppio strato, dove una fune in fibra ceramica interna resiste al calore diretto, mentre un anello esterno in gomma siliconica fornisce una barriera ermetica. Questo sistema è supportato da una camicia di raffreddamento ad acqua e un meccanismo di bloccaggio multipunto per garantirne l'integrità e l'efficacia.

La chiave per prevenire le perdite non è un singolo componente, ma un sistema integrato. Una sigillatura efficace dipende dalla sinergia tra materiali resistenti al calore, raffreddamento attivo per proteggere le parti sensibili e un blocco meccanico che applica una pressione uniforme.

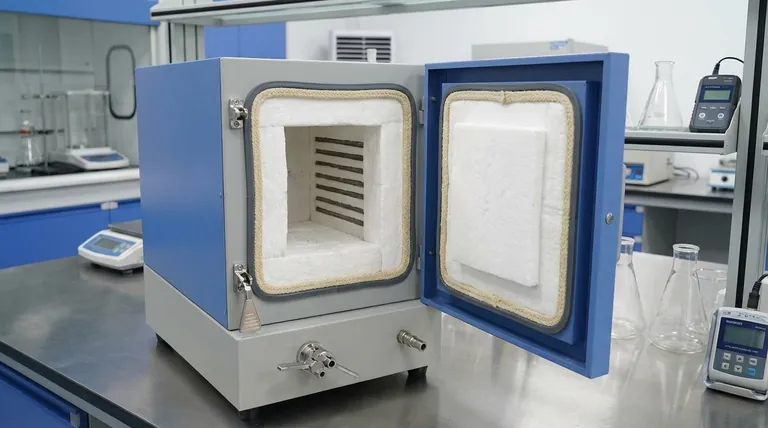

L'anatomia di una guarnizione del forno: una difesa a due strati

La porta del forno è il punto più critico di potenziale cedimento per il contenimento dei gas caldi. Il design affronta questo problema con due strati distinti, ciascuno con uno scopo specifico.

Lo scudo termico interno: fune in fibra ceramica

La prima linea di difesa, direttamente esposta alle temperature interne estreme del forno, è una fune in fibra ceramica.

Questo materiale è scelto per la sua eccezionale resistenza termica. Il suo compito principale non è quello di essere perfettamente ermetico, ma di agire come una robusta barriera termica, assorbendo il grosso del calore prima che possa raggiungere la guarnizione esterna più sensibile.

La barriera esterna ermetica: anello in gomma siliconica

Dietro la fune ceramica c'è un anello di tenuta esterno in gomma siliconica. Questo è il componente che crea la vera guarnizione ermetica.

Il silicone è flessibile e fornisce un'ottima tenuta contro il flusso di gas, ma non può resistere alle alte temperature all'interno del forno. Dipende completamente dalla fune ceramica interna e dal sistema di raffreddamento per mantenere la sua temperatura entro un intervallo operativo sicuro.

I sistemi di supporto critici

I due materiali di tenuta non possono funzionare da soli. Sono abilitati da due sistemi ingegneristici cruciali: uno per la gestione termica e uno per la pressione meccanica.

Gestione termica: la camicia d'acqua di raffreddamento

Per proteggere la guarnizione in gomma siliconica dal degrado o dalla fusione, una camicia d'acqua di raffreddamento in acciaio inossidabile è installata all'imbocco del forno.

Questa camicia fa circolare acqua fredda, allontanando attivamente il calore dal telaio della porta del forno. Ciò crea un gradiente di temperatura, garantendo che, mentre l'interno del forno è a centinaia o migliaia di gradi, il telaio esterno dove si trova l'anello in silicone rimanga abbastanza fresco da funzionare efficacemente e avere una lunga durata.

Integrità meccanica: il meccanismo di bloccaggio multipunto

Una guarnizione è efficace solo se viene compressa in modo uniforme e saldo. Questo si ottiene con un meccanismo di bloccaggio a rotazione con volantino multipunto.

Invece di un singolo fermo, questo sistema utilizza più punti di bloccaggio attorno al perimetro della porta. Quando il volantino viene girato, applica una pressione uniforme su tutta la superficie di tenuta, comprimendo sia gli strati ceramici che quelli in silicone per eliminare eventuali fessure da cui il gas caldo potrebbe fuoriuscire.

Disciplina operativa e integrità della guarnizione

L'efficacia a lungo termine del sistema di tenuta non dipende solo dal suo design, ma anche da come viene utilizzato il forno. Un uso improprio può compromettere rapidamente la guarnizione.

Il pericolo dello shock termico

Dopo un ciclo di riscaldamento, il forno e i suoi componenti sono estremamente caldi. Aprire improvvisamente la porta crea uno shock termico — un cambiamento rapido e irregolare della temperatura.

Ciò può causare la rottura dei componenti ceramici o persino della camera del forno stessa. Una porta del forno incrinata o deformata non si adatterà più a filo, rendendo inefficace l'intero sistema di tenuta. La procedura corretta è aprire prima una piccola fessura per consentire un raffreddamento graduale prima di aprire completamente la porta.

Prevenire danni fisici

Il caricamento e lo scaricamento disattento dei campioni possono anche danneggiare componenti critici. Ad esempio, colpire il termocoppia può romperla, ma evidenzia anche il rischio di danneggiare il rivestimento interno del forno o la guarnizione in fibra ceramica stessa.

Qualsiasi danno fisico alle superfici di tenuta sulla porta o sul corpo del forno creerà un percorso per la fuoriuscita di gas.

Come garantire un funzionamento senza perdite

Le tue priorità operative determineranno quali aspetti del sistema di tenuta richiedono maggiore attenzione.

- Se la tua attenzione principale è la massima durata del forno: Dai priorità all'integrità del sistema di raffreddamento e segui sempre le procedure di raffreddamento graduale per prevenire lo shock termico.

- Se la tua attenzione principale sono risultati sperimentali coerenti: Sottolinea l'importanza del blocco multipunto; assicurati che sia completamente e uniformemente innestato ogni volta per mantenere un'atmosfera interna stabile.

- Se la tua attenzione principale è la sicurezza e l'affidabilità: Effettua ispezioni visive regolari sia della fune ceramica interna che dell'anello esterno in silicone per individuare segni di usura, fragilità o danni.

In definitiva, mantenere una tenuta perfetta è una funzione della comprensione di come questi sistemi integrati lavorano insieme per proteggere il forno e i tuoi risultati.

Tabella riassuntiva:

| Componente | Funzione | Materiale/Caratteristica |

|---|---|---|

| Guarnizione interna | Agisce come scudo termico | Fune in fibra ceramica |

| Guarnizione esterna | Fornisce una barriera ermetica | Anello in gomma siliconica |

| Sistema di raffreddamento | Protegge le guarnizioni dal calore | Camicia d'acqua di raffreddamento |

| Meccanismo di bloccaggio | Garantisce una pressione uniforme | Volantino multipunto |

Migliora la precisione e la sicurezza del tuo laboratorio con i forni ad alta temperatura KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi di tenuta affidabili possono migliorare le tue operazioni e fornire risultati coerenti!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente